Vom Vorteil modularer Messsysteme Was beim PXI-Systemaufbau beachtet werden muss

Was ist beim Aufbau eines PXI-Systems zu beachten, welche PXI-System- und Software-Varianten existieren und wie kooperieren sie? Sind die Fragen geklärt, lässt sich ein funktionsfähiges Prüfsystem aus Modulen unterschiedlicher Hersteller aufbauen.

Anbieter zum Thema

Oft bestehen Zweifel über die Kompatibilität der einzelnen Module unterschiedlicher Hersteller, wenn ein PXI-Testsystem konzipiert werden soll. Sowohl Hardware, das Chassis als auch die Module, die Software mit Treibern und IO-Schnittstellen und letztlich die zu erstellende Messsoftware müssen aufeinander abgestimmt sein, um den entsprechenden messtechnischen Erfolg zu erzielen. Konzipiert man ein PXI-System, so müssen möglicherweise Module von unterschiedlichen Herstellern genutzt werden.

Dann kommen bei jedem Entwickler Zweifel auf, ob die ausgewählten Module richtig interagieren. Fragen „Wie arbeitet das Modul eines Herstellers mit dem Chassis oder Modul eines anderen Herstellers zusammen?“, „Lassen sich die erwarteten Spezifikationen und Genauigkeiten erreichen, die Triggermöglichkeiten und Befehls- und Daten-Transfers auch zum richtigen Zeitpunkt übertragen?“ bestimmen die Überlegungen. Mechanische, elektrische und softwaretechnische Voraussetzungen müssen gegeben sein, um die gewünschte Funktionalität sicher zu stellen.

In unserem Beitrag geben wir Ihnen Tipps, wie PCI-, PXI- und PXIe-Hardware, -Software und -Hilfswerkzeuge wie Agilent Connection Expert (ACE) und National Instruments „Measurement & Automation Explorer“ (NI-MAX) miteinander koexistieren und zu einem lauffähigen System genutzt werden sollten.

Spezifikationen und Standards – ein Gerüst

Systementwickler benötigen in der Regel eine ganze Anzahl von unterschiedlichen Modulen, um die Messaufgabe zu erfüllen und in vielen Fällen stammen die Module von unterschiedlichen Herstellern. Das Ziel einer Standardisierung ist, dass die Module miteinander interagieren können. Ist die Spezifikation fehlerfrei geschrieben, bietet sie Sicherheit bei der Integration der Module zu einem kompletten System. Bei PXI sind es allerdings unterschiedliche Standardisierungsgremien auf denen die PXI-Spezifikation beruht. Eine dieser Organisationen definierten die PCIbus-Verbindung, das Einbinden der Hardware und die zeitliche Synchronisation der Bus-Signale, das Bus-„Timing“, die letztlich auch im PXI-System zur Anwendung kommen.

Die elektrischen Bedingungen und die Signalbedingungen werden von der PCI Special Interest Group (PCI-SIG) entwickelt und bestimmt. Die PCI- und PCIe-Rahmenbedingungen werden beim PXI-Bus genutzt. Der Hintergrund ist, dass der PCI-Bus (Personal Computer Interface-Bus) weltweit genutzt wird, dass für die Entwicklung dieser Spezifikationen in den letzten 20 Jahren Millionen an Ingenieurstunden investiert wurden und dass damit insgesamt eine millionenfach bestätigte sichere Verbindung einzelner PC-Systemkomponenten geboten wird. PXI baut auf diese Vorleistungen auf, was zu robusten Verbindungen der Systemkomponenten untereinander und zu einer recht einfach anzuwendenden Lösung führt.

Mechanische und elektrische Kompatibilität

Bei der Einführung des PCI-Bus 1992 galt er als ein sehr robustes Hochgeschwindigkeits-System für einen Computer-Bus. Dieses Bussystem funktioniert sehr gut für Standard- Business-Applikationen in PCs und bald darauf wurde er auch in industriellen Applikationen eingesetzt. Die PCI Industrial Computer Manufacturers Group (PCIMG) nutzte die PCI-Bus-Fähigkeiten und veröffentlichte 1997 einen Standard für das CompactPCI-(cPCI)-Gehäuse. CompactPCI war eine sehr gute mechanische Plattform, die sehr schnell für industrielle Anwendungen Eingang fand.

Die festgelegten mechanischen Abmessungen und Toleranzen für die Einschübe, die Stecker, die Anordnung der Stecker und deren Pinbelegungen waren Gegenstand dieser cPCI-Spezifikation, um Module mit einfachen Mitteln zu einem System zusammen zu bauen. Diese wohl definierten Spezifikationen mit ihren engen Toleranzen führten dazu, dass unterschiedliche Hersteller neue austauschbare cPCI-Lösungen auf den Markt brachten.

Allerdings enthält der cPCI-Bus keine Spezifikations-Bedingungen für das Timing und die Synchronisation von Modulen, wie sie zum Betrieb für messtechnische Applikationen notwendig sind. Das ist der Grund, warum basierend auf den PCI-Spezifikationen der PXI entstand, der dann auch die messtechnischen Belange abdeckt.

Die alles verbindenden PXI-Spezifikationen

![Bild 1: Die PXIe-Bus-Spezifikations-Hierarchie (aus [1]) Bild 1: Die PXIe-Bus-Spezifikations-Hierarchie (aus [1])](https://cdn1.vogel.de/unsafe/540x0/smart/images.vogel.de/vogelonline/bdb/534700/534711/original.jpg)

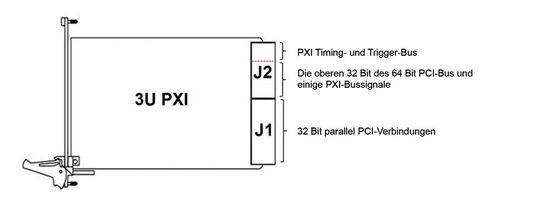

den originalen parallelen PCI-Bus, sowohl für 32-Bit- als auch 64-Bit-Strukturen und den neueren, seriellen PCIe-Bus. Beide Bus-Strukturen wurden in den PXI übernommen, wobei der originale, parallele PCI-Bus dem PXI-1 und der PCIe (seriell) dem PXIe entspricht. Die beiden Bussysteme PCIe und PXIe bieten eine erheblich bessere Signalbandbreite und andere Möglichkeiten wie die Punkt-zu-Punkt-Übertragung von Daten/Signalen, was für Module, die in der Messtechnik Anwendung finden, von besonderer Bedeutung ist. Die Motivation auf den PXIe-Bus zu setzen besteht hauptsächlich aufgrund dieser Eigenschaft, die gerade für die sehr schnelle Datenübertragung maßgeblich ist.

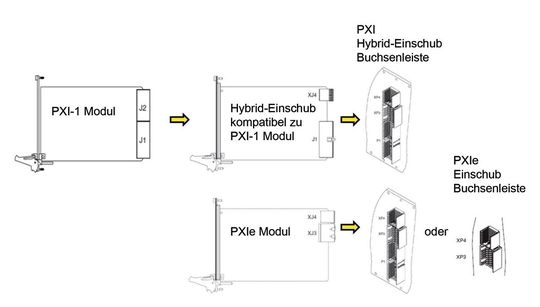

An dieser Stelle sei ein Hinweis gestattet: PXIe beinhaltet die Rückwärtskompatibilität zu PXI-1 Module. Jedoch ist die PXI-1-Rückwärtskompatibilität kritisch, da es sehr viele PXI-Module gibt, die noch für die alte 32-Bit-Parallel-Version von PXI gebaut wurden. Um dennoch derartige Module weiter nutzen zu können, sollte höchstenfalls ein Stecker verändert werden müssen und nicht noch die Leiterplatte des Moduls.

Diese Modifikation ist Gegenstand des folgenden Absatzes. PXI-Module werden in zwei Formfaktoren hergestellt, den 3U oder 6U (U = Unit) bzw. 3 und 6 Höheneinheiten. Die gebräuchlichsten Module haben 3 Höheneinheiten und es gibt von ihnen über 1000 unterschiedliche Module mit 32-Bit-Bus von verschiedenen Herstellern. Aufgrund der weiten Verbreitung dieser Module beziehen sich die weiteren Darstellungen/Beschreibungen auf diesen Formfaktor.

Die verschiedenen Stecker-Varianten

- Der obere Teil des J2 wurde beibehalten, um die bisherigen PXI-1-Triggersignale zu übertragen und

- Der untere Teil des J2 wurde den Hochgeschwindigkeits-Signalen des PCIe-Busses zugewiesen.

Allerdings werden die meisten PXI-1-Module heutzutage mit dem Hybrid-Stecker-System geliefert. Bevor man allerdings neue Module anschafft, sollte man sich vergewissern, dass sie entweder mit dem PXIe- oder dem PXI-Hybrid-Steckersystem ausgerüstet sind.

(ID:37352780)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:quality(80)/p7i.vogel.de/wcms/3b/d7/3bd7a6b8790d16e53479ce57eae5d70a/0128164294v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/30/1130aea920f1557cebc2b0d1d4527923/0124169592v2.jpeg)