Anbieter zum Thema

Feuchtigkeit – Ausfallursache Nr.1 von X- und Y-Kondensatoren

Diese Vorfälle haben das Problembewusstsein erhöht und die Ursachenanalysen intensiviert. Dies führte zu der Erkenntnis, dass der massive Kapazitätsverlust durch die Präsenz einer ungewünschten Feuchtigkeit im Kondensatorinneren bewirkt wurde. Bei metallisierten Folienkondensatoren führt Feuchtigkeit im Kondensatorinneren in Kombination mit der Netzspannung zu einem beschleunigten Abbau des Metallisierungsbelags der Folie. Dieser Verlust von leitender Elektrodenfläche korreliert mit einem entsprechenden Kapazitästverlust und Anstieg des Verlustfaktors des Kondensators.

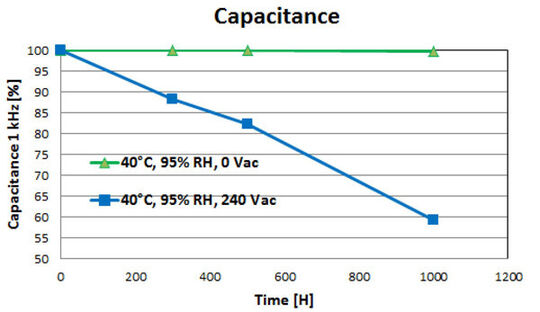

Vergleichstest der Feuchtigkeitsbeständigkeit – ohne und mit der Netzspannung

Ob die Kombination aus Feuchtigkeit und Spannung tatsächlich Einfluss auf die Eigenschaften von X- oder Y-Folienkondensatoren besitzt, ist in einem Vergleichstest leicht zu verifizieren. Dazu kann eine Kondensator-Baureihe über einen Zeitraum von einigen hundert Stunden mit einer definierten Temperatur und Feuchtigkeit getestet werden. In einem zweiten Test wird an dieselbe Baureihe zusätzlich die Netzspannung angelegt. Dabei wird deutlich zu erkennen sein, dass die Kombination aus Feuchtigkeit und Spannung bei metallisierten Folienkondensatoren einen beschleunigten Kapazitätsverlust und einen schnelleren Anstieg des Verlustfaktors bewirkt, sollte deren Aufbau nicht entsprechend feuchtigkeitsrobust sein.

Die bestehende IEC-Norm sieht keinen Test mit der Kombination aus Feuchtigkeit und Spannung vor

An X- und Y-Kondensatoren in Netzeingangsfiltern liegt permanent Netzspannung an. Aufgrund mangelnder Sorgfalt kann bereits während des Produktionsprozesses unerwünschte Feuchtigkeit in den Kondensatorwickel eingeschlossen werden. Zudem kann Feuchtigkeit während des Betriebs aufgrund einer ungenügenden Dichtigkeit seiner Verkapselung (Kunststoffbecher und Vergussmasse) in den Kondensator gelangen. Die Betrachtung der Auswirkung einer Kombination von Feuchtigkeit und Spannung ist daher für metallisierte Folienkondensatoren relevant. Die jetzige IEC-Norm sieht jedoch keinen Test bei dieser Kombination vor.

Jede Kette ist nur so stark wie ihr schwächstes Glied

Welcher der entscheidenden Einflussfaktoren, Temperatur, Spannung und Feuchtigkeit, führt nun in der Praxis maßgeblich zu einem vorzeitigen Lebensdauerende von X- und Y-Folienkondensatoren?

Um dazu eine sinnvolle Aussage treffen zu können, ist eine umfangreiche Analyse von tatsächlich im Feld ausgefallenen X2-Kondensatoren sinnvoll. Ein betroffenes Unternehmen hat dazu detaillierte Untersuchungen durchgeführt. Dieses Unternehmen hat mehrere Mio. Produkte mit X2-Kondensatoren in einer funktionskritischen Serie-Anwendung im Einsatz und die Ausfallraten sind zum Teil massiv. Bei hoher Luftfeuchtigkeit (>90% z.B. in Brasilien) waren schon nach sechs Monaten Ausfälle zu beobachten.

Dieses Unternehmen hat über einen Zeitraum von fünf Jahren sehr umfangreiche Ursachenanalysen von ausgefallenen Kondensatoren sowie zusätzlich Stichprobenkontrollen von X-Kondensatoren in bereits installierten Produkten durchgeführt. Die Ausfälle zeigten sich immer als starker Kapazitätsverlust des in Serie zur Netzspannung anliegenden und durch einen Varistor vor Spannungsspitzen geschützen X2-Kondensators.

Kein Ausfall wegen unzureichender Spannungsfestigkeit oder Impulsbelastbarkeit

Die Ursachenanalyse führte zu dem eindeutigen Ergebnis, dass in der Praxis das Einwirken von Feuchtigkeit den größten Einfluss auf eine vorzeitige Alterung und auf Ausfälle von X2-Kondensatoren besitzt. In dieser empirischen Untersuchung über mehrere Jahre hinweg konnte kein einziger Ausfall auf eine zu geringe Spannungsfestigkeit oder eine unzureichende Impulsbelastbarkeit der Kondensatoren zurückgeführt werden. Zudem wird die Impulsbelastung von X2-Kondensatoren in der Applikation häufig durch Überspannungsableiter reduziert. Dieses Ergebnis deckt sich mit der von HJC durchgeführten Ursachenanalyse von vorzeitig im Feld ausgefallenen X2-Kondensatoren.

Dies führt zu der Erkenntnis, dass in der Praxis die Präsenz von unerwünschter Feuchtigkeit im Kondensatorinneren den größten Einfluss auf ein vorzeitiges Lebensdauerende oder auf Ausfälle von X- und Y-Folienkondensatoren besitzt.

Luftfeuchtigkeit als System-Destabilisator

Unerwünschte Luftfeuchtigkeit im Kondensatorinneren kann zu einer Destabilisierung des gesamten Kondensator-Systems führen. Mögliche Folgen sind:

Verlust von Kapazität durch:

- Feuchtigkeitskorrosion (Belagabbau) der Folienmetallisierung.

- Vermehrte Korona/Teilentladungen, was ebenfalls zu einem Belagabbau der Folienmetallisierung führt: Feuchtigkeit setzt die Korona-Einsetzspannung herab und verbreitet solche an der Metallisierungskante stattfindenden Teilentladungen auf Gebiete mit niedrigem elektrischen Feld.

- Feuchtigkeit führt zu vermehrten Selbstheilvorgängen um den dielektrischen Durchschlag herum (Kapazitätsverluste aufgrund von Selbstheilungsvorgängen sind relativ gering).

Anstieg des Verlustfaktors tan δ durch:

- Verstärkte klimatische Alterung des Dielektrikums.

- Feuchtigkeitskorrosion der Folienmetallisierung sowie früher und intensiver stattfindende Korona/Teilendladungen.

- Feuchtigkeitskorrosion in den Schoppierungskontakten.

- Komplettabriss der Schoppierungskontakte (Feuchtigkeit kann diesen Vorgang beschleunigen).

Geeignete Qualitätssicherungsmaßnahmen

Aufgrund dieser Erkenntnisse ist ein beschleunigter Lebensdauertest wichtig, der die Faktoren Temperatur, Feuchtigkeit und Spannung berücksichtigt. In diesem Test muss der Kondensator seine sorgfältige Herstellung ohne Einschluss von unerwünschter Feuchtigkeit, sowie seinen gegen die Umgebungseinflüsse robusten Aufbau nachweisen können.

Daher haben von Ausfällen betroffene Kunden in ihren Bauteile-Freigabeprozess einen beschleunigten Lebensdauertest eingeführt, der mit THB-Test (Temperature, Humidity, Bias) oder als 85/85-Test mit Spannung bezeichnet wird:

85 °C, 85% RH, 240 VAC, 1000 Stunden

Fail-safe-Verhalten von X- und Y-Funkenstörkondensatoren

Neben einer der geplanten Einsatzzeit entsprechenden Lebensdauererwartung ist ein Fail-Safe Verhalten entscheidend für die Qualität und die Sicherheit der Kondensatoren. In der für X- und Y-Funkenstörkondensatoren geltenden Norm IEC 60384-14 werden X-Kondensatoren unter dem Punkt 1.5.3 wie folgt beschrieben:

Capacitor or RC unit of Class X: Capacitor or RC-unit of a type suitable for use in situations where failure of the capacitor or RC-unit would not lead to danger of electrical shock but could result in a risc of fire.

Für die an einer mit Transienten überlagerten Netzspannung eingesetzten X- und Y-Folienkondensatoren beinhaltet ein Fail-safe Verhalten folgende Eigenschaften:

- Kein Feuer

- Keine Explosion

- Kein Gas- oder Rauchentwicklung

- Keine internen Kurzschlüsse

Ein THB-Test (85/85-Test mit Spannung) mit den entsprechenden Kriterien ermöglicht die Überprüfung der Robustheit der Kondensatoren gegen eine klimatische Alterung und gegen Korona-Teilentladungen sowie der Fail-safe Eigenschaften. Nähere Informationen dazu finden Sie hier.

Aktuelle IEC-Norm 60384-14 für Funkentstörkondensatoren

Unter dem Punkt 4.14 „Dauerprüfung“ sieht die Norm 60384-14 einen Test über 1000 Stunden mit erhöhter Spannung (1,25 UR für X-Kondensatoren und 1,7 UR für Y-Kondensatoren) und der oberen Kategorietemperatur des Kondensators vor. Jedoch berücksichtigt dieser Test nicht, dass die Lebensdauererwartung von metallisierten Folienkondensatoren nicht nur von Temperatur und Spannung abhängt, sondern auch von Feuchtigkeit.

Zur Überprüfung der Feuchtigkeitsbeständigkeit der Kondensatoren sieht die IEC-Norm einen als Lagerungstest anzusehenden Test vor:

X- und Y-Funkentstörkondensatoren, IEC 60384-14 4.12 (Damp heat):

40 °C, 90 bis 95% Feuchtigkeit, mindestens 21 Tage, ohne Spannung!

Da dieser Test ohne die in der Applikation permanent an einen X- oder Y-Kondensator anliegende Netzspannung durchgeführt wird, stellt er keinen Betriebstest dar. Dieser Test ist letztendlich nur dazu geeignet, zu überprüfen, ob und wie lange die Kondensatoren in feuchter Umgebung gelagert werden können.

Test gemäß IEC-Norm ist leicht zu bestehen

Diesen Test der Feuchtigkeitsbeständigkeit gemäß der aktuellen IEC-Norm können selbst X- und Y-Funkentstörkondensatoren mit sehr dünn metallisierten Folien bestehen. Dies unterstützt den Trend zur Miniaturisierung und Kosteneinsparung. Jedoch geht eine dünne Metallisierungsschicht zu Lasten der klimatischen Robustheit eines Folienkondensators, da einem aufgrund einer Feuchtigkeitskorrosion einsetzenden Metallisierungsabbaus entsprechend weniger Material entgegengesetzt werden kann.

In der grünen Kurve in Bild 4 zeigt die Testauswertung X2-Kondensatoren, die gemäß der aktuellen Ausgabe der IEC 60384-14 zertifiziert sind und den Test 4.12 dieser Norm (Feuchte Wärme, konstant, 40 °C und 95% Feuchtigkeit) mit sehr gutem Ergebnis bestehen. Wenn jedoch an diese Kondensatoren zusätzlich noch die in der Applikation permanent anliegende Netzspannung angelegt wird (blaue Kurve), dann können sie ihre spezifizierte Kapazität bereits nach ca. 250 Stunden verlassen.

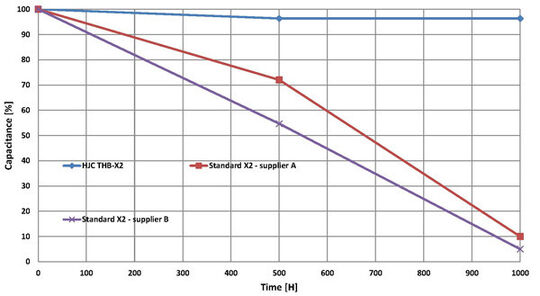

Lebensdauererwartung von mindestens 20 Jahren

Diese Testauswertung belegt, dass es möglich ist, robuste Funkentstörkondensatoren herzustellen, die in einem beschleunigten Lebensdauertest mit Temperatur, Luftfeuchtigkeit und Spannung ihre spezifizierten Kapazitätswerte nicht verlassen. Smart-Meter-Hersteller haben gemäß dem Hallberg-Peck-Modell eine Lebensdauererwartung von mindestens 20 Jahren für X2-Kondensatoren in ihrer Applikation berechnet (sowohl in Serie- als auch in „across-the line“ Anwendung), die diesen beschleunigten Lebensdauertest mit 85°C, 85% RH und 240 VAC für 1000 Stunden bestehen. HJC bietet feuchtigkeitsrobuste X2- und Y2- Folienkondensatoren (THB-Serien) an, die diesen Test mit gutem Ergebnis abschließen.

Sollten die Kondensatoren in einer Umgebung mit einem hohen Aufkommen von transienten Störimpulsen eingesetzt werden, kann die Lebensdauererwartung der Kondensatoren zusätzlich durch die Verwendung von entsprechenden Überspannungsableitern abgesichert werden. Alternativ oder ergänzend kann die Verwendung von X1- und Y1- Kondensatoren vorgesehen werden.

Fazit

Wenn ein elektronisches Gerät gemäß seiner Spezifikation funktioniert, stellt die EMV (Elektromagnetische Verträglichkeit) des Geräts das einzige verbleibende Risiko für eine Qualitätsreklamation dar. Sollte eine berechtigte Reklamation der EMV innerhalb der gesetzlichen Gewährleistungsfrist oder der Garantiezeit erfolgen, begründet dies den Anspruch des Kunden auf eine Reparatur des Geräts. Sollte die Reklamation nach dieser Zeit erfolgen, besteht für den Hersteller des Geräts die Gefahr einer Rufschädigung.

Wir erleben eine rasante Zunahme von elektronischen Geräten am Netz, z.B. aufgrund des Glühbirnen-Verbots, Erneuerbaren Energien, Energieeffizienz-Gesetzen, Smart Grid, Smart Meter und Smart Home, oder der Elektromobilität. Nur wenn sich diese Produkte nicht gegenseitig stören, ist ein reibungsloses Nebeneinander am Netz möglich. Daher ist davon auszugehen, dass zukünftig der Einhaltung der EMV eines elektronischen Geräts während seiner gesamten Betriebsdauer mehr Aufmerksamkeit beigemessen werden wird.

Für eine dauerhaft zuverlässige Entstörung eines Endprodukts ist die stabile Einhaltung der spezifizierten Kapazitätswerte der X- und Y-Folienkondensatoren in Netzfiltern von großer Bedeutung. Jedoch belegen Analysen von Feldausfällen und Klimatests deren Anfälligkeit für eine klimatische Alterung. Als praxisfremd zeigen sich der Feuchtigkeitsbeständigkeitstest und der Dauerprüfungstest der IEC-Norm 60384-14, da sie ohne die gleichzeitige Kombination aus Temperatur, Feuchtigkeit und Spannung durchgeführt werden.

Herstellern von elektronischen Geräten, die das Risiko ausschließen wollen, dass ihr Endprodukt im Betrieb die geltende EMV-Grenzwertkurve nicht mehr einhält, ist zu empfehlen, nicht erst auf eine entsprechende Aktualisierung der IEC-Norm zu warten. Vielmehr sollte als Qualitätssicherungs-Maßnahme in den Freigabeprozess von X- und Y-Folienkondensatoren ein beschleunigter Lebensdauertest aufgenommen werden, der die relevanten Einflussfaktoren auf eine Alterung von metallisierten Folienkondensatoren berücksichtigt. Ein geeigneter Test stellt dazu der THB-Test oder 85/85-Test mit Spannung dar.

Das elektronische Gerät wird somit ohne einen unakzeptablen Kapazitätsverlust der eingesetzten X- und Y-Folienkondensatoren konstant und sicher gemäß seiner für den Neuzustand spezifizierten Störaussendung und Störfestigkeit entstört.

:quality(80)/images.vogel.de/vogelonline/bdb/527500/527547/original.jpg)

Elektromagnetische Verträglichkeit

Wie sich die EMV-Anforderungen bei Netzgeräten erfüllen lassen

:quality(80)/images.vogel.de/vogelonline/bdb/593200/593271/original.jpg)

Passive Bauelemente

Ausfälle von X2- und Y2-Kondensatoren unter der Lupe

:quality(80)/images.vogel.de/vogelonline/bdb/614700/614706/original.jpg)

Gastkommentar

X- und Y-Kondensatoren – die Qualitätsstandards reichen nicht

:quality(80)/images.vogel.de/vogelonline/bdb/644200/644204/original.jpg)

Netzfilter

So einfach gewöhnen Sie Ihrem Schaltnetzteil das Stören ab

:quality(80)/images.vogel.de/vogelonline/bdb/630700/630741/original.jpg)

Störschutz

Normen wie IEC 60384-14 sind nicht mehr zeitgemäß und müssen angepasst werden

:quality(80)/images.vogel.de/vogelonline/bdb/582700/582720/original.jpg)

Angemerkt

X2- und Y2-Kondensatoren – so überflüssig wie dieses Editorial

* Dieter Burger ist Gründer und geschäftsführender Gesellschafter der dbTec electronics GmbH und Leiter des europäischen Vertriebsbüros des taiwanesischen Folienkondensator-Herstellers HJC.

Artikelfiles und Artikellinks

Link: Mehr bei dbTec

(ID:42323274)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/10800/10894/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/b1/71/b1718f1d446334ff4dda39193e953607/0126815297v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/bd/11bdd5dd5f80358edd8a350b37ad2d8e/0123007856v2.jpeg)