Anbieter zum Thema

Die Fertigungstechnologie und was man dazu wissen muss

Bis Anfang 2000 war die flexible oder starrflexible Schaltung vornehmlich nur in der großen Serie erfolgreich. Die Investition der Leiterplattenhersteller in leistungsfähige Anlagen zur Produktion von Multilayern hat die Bedingungen verändert. Die Fortschritte in der Herstellungstechnologie bei den mittelständischen Leiterplattenfertigern haben dazu geführt, dass starrflexible Produkte heute auch in kleineren Stückzahlen mit teilweise extrem individualisierter Ausprägung verfügbar geworden sind.

Im Prinzip ist ein starrflexibler Multilayer immer ein Hybrid, das bedeutet, es müssen Materialien unterschiedlicher Qualität miteinander verpreßt werden (Bild 1). Viele Aufbauten enthalten neben Polyimid und FR4 auch noch eine dritte Substratklasse, beispielsweise keramikgefülltes Material. Ohnehin müssen mit Bondplys (Flexprepregs) und aufgeklebten Coverlays bereits multifunktionale Materialschichten Berücksichtigung finden.

Für das Bohren und Metallisieren der Hülsen bedeutet das eine feinfühlige Abstimmung der Prozessparameter. Es gehört einiges an Berufserfahrung dazu, die richtigen Drehzahlen und Vorschubgeschwindigkeiten für das weiche Polyimid einerseits und für das harte FR4 (Epoxdharz plus Glasgewebe) andererseits zu ermitteln, sodass das Material an den Wandungen der Bohrhülsen beim Bohren sauber geschnitten und ein Aufschmelzen der Harze und Glasgewebe weitestgehend vermieden wird.

Flexible und starrflexible Leiterplatten in der HDI-Klasse mit Leiterbahnbreiten und -abständen bis zu minimal 100ym lassen sich problemlos fertigen. In Kombination mit der Miniaturisierung in der Leiterplattentechnologie (Microvia und Microline) stehen alle Layoutstrategien zur Verfügung, die sich bei starren Leiterplatten in den letzten Jahren ausgeprägt haben.

Auf den starren Teilbereichen eines Starrflexmultilayers kann das CAD-Design also alle Vorteile der selektiven Kontaktierungsvarianten nutzen (Blind Vias, Buried Vias), sodass auch hochpolige Chips und vor allem µBGAs eingesetzt werden können.

Viele klassische Regeln für das Design starrflexibler Leiterplatten sind ins Wanken geraten. Die Bestückung von Bauteilen auf flexiblen Basismaterialbereichen ist inzwischen eine übliche Vorgehensweise, wenn die Baugruppe das erfordert und wenn der flexible Bereich keiner dynamischen Biegebelastung unterliegt.

Auch der minimale Biegeradius wird vielfach ignoriert. Abgeknickte und geklemmte Flexbereiche in Video- und Digitalkameras sind üblich, wenn im Biegebereich später keine Bewegung mehr ausgeführt wird.

Im Prinzip bedienen die Routingregeln und die Regeln für die Multilayerkonstruktion starrer Leiterplatten auch die Anforderungen starrflexibler Leiterplatten. Ergänzungen finden sich vornehmlich im Bereich der Sicherheitsabstände im Übergang vom starren zum flexiblen Teil. Zu beachten ist hier ein Abstand ≥1,0 mm für alle Leiterbilder und Bauteile.

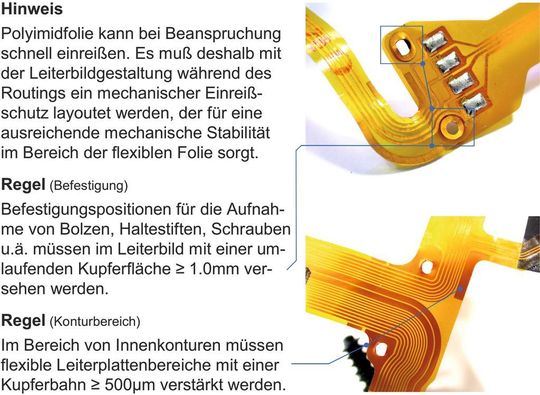

Polyimidfolie reißt leicht ein. Als mechanischer Einreißschutz (Bild 2) sollte im Bereich einer Innenkontur freiliegendes flexibles Material im Randbereich mit einer Kupferbahn ≥500 µm verstärkt sein. Befestigungen von oder auf flexiblen Bereichen sollten umlaufend eine Kupferfläche bieten, die ≥1,0 mm breit ist.

Nächste Seite: Materialien für verlustarme Signalübertragung

(ID:30083050)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)