Bleifreies Hand- und Reparaturlöten Umstellung erfordert Prozessfähigkeitsanalysen, Werkzeugevaluierung und Schulung

Auch wenn viele Fertigungslinien bereits auf Bleifrei umgestellt sind oder in den nächsten Monaten umgestellt werden, so sind die RoHS-konformen Fertigungsverfahren noch lange nicht ausgereizt. Das zentrale Thema bleiben insbesondere die Prozesstoleranzen, die Qualitätsbeurteilung, Reproduzierbarkeit der Prozesse sowie die Zuverlässigkeit von Bauteilen und Baugruppen.

Anbieter zum Thema

Seit 1. juli 2006 ist die RoHS-Richtlinie in Kraft. Viele Baugruppenfertigungsdienstleister (oftmals KMU) haben ihre Fertigung ganz oder teilweise auf die Produktion RoHS-konforme Prozesse umgestellt. OEMs, die unter die Ausnahmeregelungen fallen, beginnen einzelne Produkte auf den bleifreien Fertigungsprozess umzustellen. Bleifreie Fertigung und bleihaltige Fertigung werden parallel betrieben.

Schwierigkeiten ergaben und ergeben sich hier neben der Umstellung auf blei-freie Produktionsprozesse auch im logistischen Umfeld. Fertigungsequipment, Substrate und Lotmaterialien stehen seit einiger Zeit in guter Qualität zur Verfügung. Komponenten stehen für die meisten Anwendungen ebenfalls zur Verfügung. Zwar kommt es in Ausnahmefällen immer noch vor, dass einzelne Komponenten nicht in bleifreier Technologie verfügbar sind, meistens gibt es Ausweichmöglichkeiten bei der Komponentenauswahl.

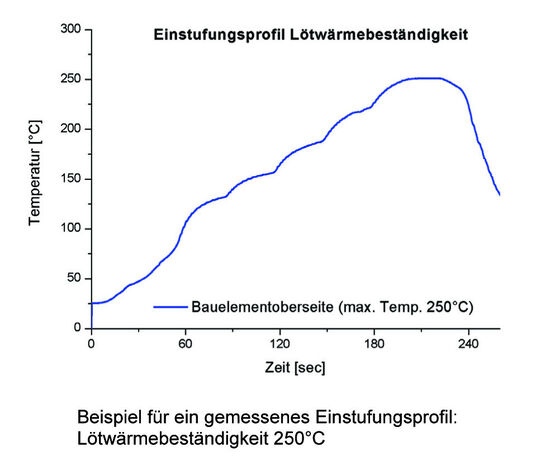

RoHS-konforme Komponenten erfüllen die Umweltanforderungen. Sie enthalten keine verbotenen Inhaltsstoffe. Allerdings kann RoHS-Konformität nicht immer mit Prozessverträglichkeit gleichgesetzt werden. Die Lötwärmebeständigkeit einzelner SMD-Komponenten (speziell bei Elektrolytkondensatoren, Spulen, LEDs) ist oft mit dem bleifreien Lötprozess nur schwer in Einklang zu bringen.

Lötwärmebeständigkeit von Komponenten beachten

Sowohl die maximale Bauteiltemperatur als auch die Zeitdauer bei dieser Temperaturbelastung sind eingeschränkt. Eine entsprechende Kennzeichnung ist meist nicht vorhanden und kann im Einzelfall noch nicht einmal im Datenblatt gefunden werden. Hier ist es notwendig die Komponenten der Wahl einem Prozesstauglichkeitstest zu unterziehen. Lötwärmebeständigkeit sowie ggf. Feuchteempfindlichkeit müssen geprüft werden.

Elektronische Komponenten werden nach dem J-STD-020C in Feuchteempfindlichkeitsklassen (MSL, Moisture Sensitivity Level) eingeordnet. Je nach MSL-Level haben die Komponenten eine „Offenzeit ohne Gefährdung“ während derer sie verarbeitet werden können. Zu hohe Feuchtebelastung vor der Verarbeitung oder zu hohe Wärmebelastung während des Lötprozesses kann zu sofortigen Ausfällen oder Degradation (Lebensdauereinschränkung) führen.

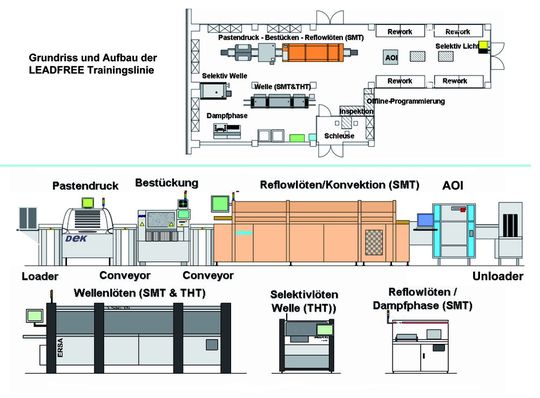

Im ISIT werden diese Untersuchungen von erfahrenem Personal durchgeführt. Nach der Lötsimulation auf der „LEADFREE Trainingslinie“ des ISIT werden die Komponenten u.a. auf Veränderungen der Lötoberflächen, äußerliche mechanische Beschädigungen, Abriss von Bonddrähten sowie Delamination im Gehäuseinneren untersucht.

Prozessfenster wird durch bleifreie Lote deutlich eingeengt

In Europa werden überwiegend SnAgCu-, SnAg- und SnCu-Lote im bleifreien Lötprozess eingesetzt. Die erhöhte Löttemperatur dieser Lote sowie die gleichzeitig z.T. stark eingeschränkte Wärmebeständigkeit von Temperatur sensitiven Komponenten haben zu einem deutlich eingeengten Prozessfenster geführt. Klein- und mittelständische Unternehmen müssen den Einsatz neuartiger Komponenten (z.B. BGA, Pin-in-Paste-Steckverbinder) und Prozesse kurzfristig und ohne große Beeinträchtigung der laufenden Produktion in die Betriebsabläufe implementieren. Vielfach besteht firmenintern kein Zugriff auf Produktionsanlagen, um Schulung und Prozessoptimierung zu betreiben.

Die „LEADFREE Trainingslinie“ im ISIT (siehe Link) bietet für Schulungsmaßnahmen und Prozessoptimierung ein hervorragendes Umfeld. Prozessbezogene Parameteroptimierung im blei-freien Fertigungsprozess wird auf industriellem hochmodernem Fertigungs-equipment geschult. Beispiele sind hierfür Optimierung des Lotpastendruckes und Lötprofiloptimierung im vorgegebenen Prozessfenster für das Konvektions-Reflow-Löten, Schutzgas-Wellenlöten sowie für das Dampfphasenlöten.

Nach der Baugruppenfertigung unter optimierten Prozessbedingungen erfolgt die anschließende Qualitätsbewertung mittels optischer und Röntgeninspektion sowie im Bedarfsfall metallografischer Querschliffanalyse im Rasterelektronenmikroskop und Ultraschallanalyse durch die Experten.

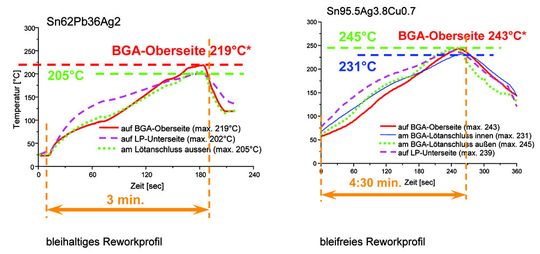

Da in der Fertigung elektronischer Baugruppen nur selten ein First Pass Yield von 100% erzielt wird, muss repariert bzw. nachgearbeitet werden. Die Notwendigkeit bleifreie Lote bei höheren Temperaturen und gleichzeitig eingeengtem Prozessfenster zu löten, setzt eine Temperaturprofiloptimierung im vorgegebenen Prozessfenster voraus. Bild 2 zeigt den Temperaturverlauf eines im ISIT optimierten Baugruppen schonenden Rework-Prozesses für ein BGA292 (Kantenlänge 27 mm) im Vergleich bleihaltig zu bleifrei.

Schonende Reparaturprozesse für bleifreie Baugruppen

Deutlich ist der Unterschied in der Maximaltemperaturbelastung der Komponente (219 zu 243°C) zu sehen. Hierbei sind die Vorgaben des Bauelementeherstellers zur Wärmebeständigkeit zu beachten, welche das Lötprofil in Dauer und Höhe begren-zen. Um einen schonenden Lötprozess zu erreichen wird beim Rework von komplexen Bauelementen der Wärmeeintrag in die elektronische Baugruppe überwiegend (ca. 75%) durch eine großflächige Unterheizung realisiert. Die benötigte Restwärmemenge (ca. 25%) wird durch die Oberheizung beigesteuert. So wird eine Überhitzung der Komponente vermieden.

Schonendes Löten bedeutet Aufheizen mit einem niedrigen Temperaturgradienten und eine flache Peakzone auszubilden. Das hat zur Folge, dass die Lötprozesse deutlich länger werden. Im obigen Beispiel von 3:00 Minuten auf 4:30 Minuten. Reworksysteme ermöglichen dem Anwender hier durch Bedienerunterstützung und reproduzierbar ablaufende Reparaturprozesse Wertschöpfung zu retten und eine Qualität herzustellen, die gleichwertig mit nicht reparierten Baugruppen ist.

Manuelle Lötprozesse sind schwer reproduzierbar

Manuelle Lötprozesse mit dem Lötkolben sind nur schwer reproduzierbar durchzuführen. Eine Beschädigung der Baugruppe ist um so wahrscheinlicher je höher die Arbeitstemperatur des Lötkolbens ist und je mehr Zeit der Lötvorgang benötigt (Bleifrei-Löten). Folgen erhöhter Arbeitstemperatur können z.B. beschädigte Keramikkondensatoren oder Blasenbildung im Leiterplattenlaminat sein. Fehler, die durch geeignetes Werkzeug sowie einen optimierten Lötprozess vermieden werden können. Prozessorientierte Schulung für manuelles Löten ist speziell im Hinblick auf das Lötverhalten von bleifreien Loten wichtig.

Grundsätze, die für das bleihaltige Löten gelten und für das bleifreie Löten wichtiger denn je werden, sind:

- Die Benetzungsfähigkeit hängt von der Lötoberfläche, der Löttemperatur und der Aktivität des Flussmittels ab.

- Ein guter Wärmekontakt zwischen der Lötspitze und der Lötstelle ist notwendig für eine gut ausgebildete Lötstelle.

- Ausreichend Lötzeit bis zum vollständigen Verlaufen des Lotes sowie das Fixieren der Bauteile während der Loterstarrung sind genauso wichtig wie eine Begrenzung der Lötzeit nach oben.

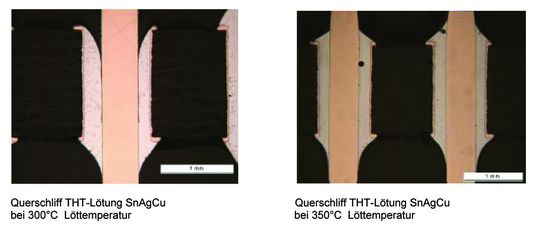

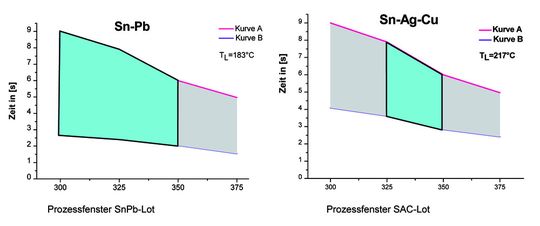

Im Rahmen einer Diplomarbeit wurden am ISIT Prozessparameter für einen bleifreien manuellen Lötprozess erarbeitet. Im Vergleich wurden SnPb- (Referenz), SnAgCu-, SnCu- und SnCuNi-Lot untersucht. Die Bewertung basiert auf dem Scoring-Modell. Um das Prozessfenster zu ermitteln wurden Lötversuche mit folgenden Löttemperaturen durchgeführt: 300, 325, 350 und 375°C. Die Lötzeiten werden aus Videoaufnahmen ermittelt. Hierbei wurde die Untergrenze des Lötprozessfensters als die Zeitdauer bis zur vollständigen Pad-Benetzung definiert.

Die Obergrenze des Lötprozessfensters ist die Zeitdauer bis zur Fleckenbildung („Measling“) d.h., bis sich eine erste Schädigung des Laminats einstellt. Das sich hieraus ergebende Prozessfenster wird durch metallografische Quer-schliffanalyse der erzeugten Lötverbindungen weiter eingeengt. Bild 3 zeigt eine THT-Lötung mit einem SnAgCu-Lot bei 300 und 350°C Löttemperatur. Deutlich ist die unzureichende Benetzung bei 300 °C Löttemperatur zu sehen.

Die Auswertung ergibt für den manuellen SnPb-Lötprozess das in Bild 4 links und für den manuellen SnAgCu-Lötprozess rechts hellblau dargestellte Prozessfenster. Das Ergebnis der Untersuchungen ist:

- Die Spitzentemperatur muss angehoben werden um ca. 25°C.

- Die Temperaturobergrenze darf nicht angehoben werden, sonst erfolgen Delamination der Leiterplatte oder thermische Beschädigung der Bauelemente.

- Das Prozessfenster wird enger.

- Das bleifreie Lot fließt langsamer ca. 50 bis 100% längere Lötzeit.

Fazit: Manuelles bleifreies Löten erfordert intensive Schulungen verbunden mit Prozessfähigkeitsanalysen und der Evaluierung neuer Werkzeuge.

*Helge Schimaski ist Mitarbeiter beim Fraunhofer ISIT in Itzehoe, Abteilung Modulintegration und verantwortlich für die technische Leitung der LEADFREE Trainingslinie im ISIT.

(ID:204915)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/17/d51772203038dcf8001a4aa43f27b629/0128965822v2.jpeg)