Leistungswiderstände Tipps zum Einsatz von Bremswiderständen

Vor dem Hintergrund der Energiespardiskussionen sind rückspeisefähige Automatisierungsgeräte eine brauchbare Möglichkeit zur Kostensenkung. Aber ihr Einsatz ist nicht immer sinnvoll. Viele Anwendungen können auf Leistungswiderstände nicht verzichten. Wann das der Fall ist und was man beim Einsatz von Bremswiderständen, etwa in Mehrachsanwendungen, falsch machen kann, zeigt dieser Beitrag.

Anbieter zum Thema

Energieverbrauch ist aufgrund der hohen Kosten zu einem Wettbewerbsfaktor geworden. Diese Tatsache lenkt Überlegungen besonders auf den Wirkungsgrad elektrischer Systeme und Lösungen. Um Energie sparend produzieren zu können ist das Denken in Zusammenhängen Voraussetzung. Eine alleinige Betrachtung beispielsweise des Motors führt nicht zum Ziel wie auch nicht die getrennte Untersuchung eines rückspeisefähigen Umrichters.

Vor dem Hintergrund der Energiespardiskussion erscheinen Rückspeisegeräte eine brauchbare technische Alternative sein. Das gilt aber nicht grundsätzlich. Denn die in rotierenden Maschinen- oder Anlagenteilen gespeicherte kinetische Energie muss nicht nur bei der Drehrichtungsumkehr in minimaler Zeit abgebaut werden, sondern ganz besonders im Not-Aus-Fall. In dieser Situation sind Leistungswiderstände unverzichtbar.

Warum mitunter die Energierückspeisung unangebracht ist

Für den Vierquadrantenbetrieb umrichtergespeister Antriebe stellt sich das Problem der Entsorgung der in elektrische umgewandelten kinetischen Energie. Überfordert diese die Kapazität des Gleichstromzwischenkreises des Umrichters kommt es zur Abschaltung des Antriebs aufgrund zu hoher Spannung im Zwischenkreis.

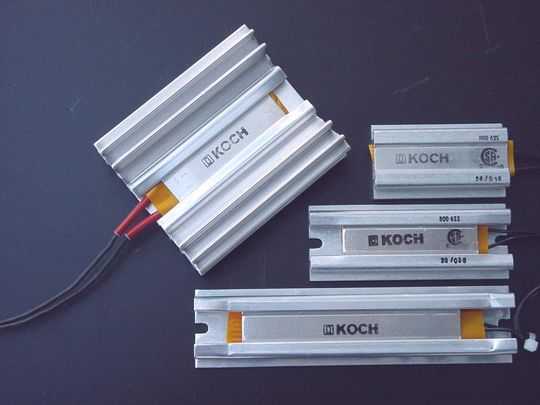

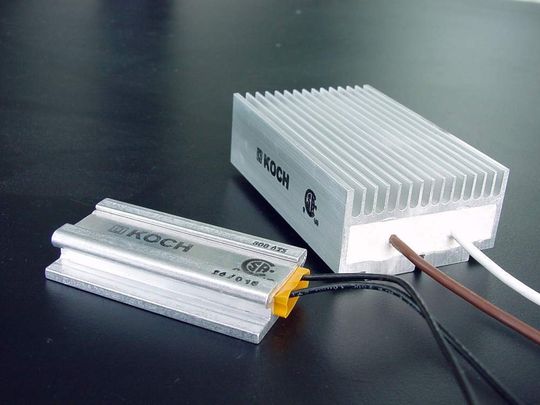

„Die in kleinen und mittleren Leistungsbereichen am häufigsten eingesetzte Lösung ist die Beschaltung eines Bremswiderstands über einen Bremstransistor“, konstatiert Michael Koch, gesellschaftender Geschäftsführer der Koch GmbH, „die elektrische Energie wird in Wärmeenergie umgesetzt und ist für die Nutzung in der Maschine verloren.“

Ohne genauere Betrachtung der Applikation überzeugt laut Koch allerdings nur der Glaube, dass jedes kg eingesparten CO2-Ausstoßes alleine genüge, um Investitionen in Rückspeiseeinheiten zu rechtfertigen. Mit einem Kohlekraftwerk als Lieferanten als schlechtesten Fall dürfe man 0,92 kg CO2-Einsparung pro kWh annehmen.

Kostenrechnung beim Verheizen der Bremsenergie

Koch: „Um Investitionsentscheidungen treffen zu können, muss man allerdings meistens in Kosten denken. Grundlage dafür ist die genaue Kenntnis der Anwendung mit den Leistungs- und Zeitparametern. Erst dann kann man Kosten (und auch die exakte CO2-Ersparnis) rechnen und die Widerstandslösung mit der Rückspeiselösung vergleichen.“

Koch kalkuliert ein fiktives Beispiel mit 200 W Bremsenergie, die nach Abzug aller sonstigen Verluste in Wärmeenergie umgewandelt wird. In einem Zweiminuten-Zyklus beträgt die Einschaltdauer 6 s, also werden 1,2 kWs umgewandelt. Bei einer Schicht von acht Stunden in fünf Tagen und 50 Wochen fallen bei 60.000 Bremsungen pro Jahr also 20 kWh elektrischer Energie an. Koch: „Selbst bei einem um rund 20% erhöhten Arbeitspreis von 20 ct/kWh ergeben sich also 4 € pro Jahr, macht auf fünf Jahre gerechnet 20 €. Dazu kommen die relativ geringen Kosten des Widerstands.“

Investitionen in rückspeisefähige Einheiten

Es muss also eine große Menge elektrischer Energie zurückfließen, so Koch, um eine Rückspeiselösung gegenüber einer Widerstandslösung kostenmäßig zu rechtfertigen. Hohe Leistungen allein genügten dafür nicht. Es müsse auch die Einschaltdauer lang genug sein.

Koch: „Für Not-Aus-Anwendungen eignen sich Rückspeiselösungen keinesfalls. Ihrem Charakter entsprechend sollten sie selten vorkommen, höchstens einmal pro Tag. Ein 100-kW-Antrieb erzeugt in einem solchen Fall bei einer linearen Bremsung mit 12 s Dauer gerade einmal 60,8 kWh pro Jahr; übrigens ohne Betrachtung der Verlustleistung der Rückspeiseeinheit. Rückspeiselösungen sind in jedem Fall einzusetzen, wenn die Applikation ausreichend Rückspeiseenergie liefert; oder wenn Kosten keine Rolle spielen. Bremswiderstände sind ihnen jedoch dann vorzuziehen, wenn die genannten Gründe nicht gelten. Und sie sind übrigens aus Sicherheitsgründen auch für den Fall vorzusehen, wenn die Rückspeiseeinheit vom Netz getrennt ist.“

Anwenderfehler in Mehrachsanwendungen

Ein besonderer Einsatzfall von Bremswiderständen ist die Mehrachsanwendung. Die klassischen Applikationen der physisch getrennten Einzelantriebe, der Mehrachsapplikation über einen Umrichter oder über einen Gleichstrombus mit einer Energieeinspeisung stellen keine besonderen Anforderungen. In allen diesen drei Fällen ist genau ein Bremswiderstand jeweils einem Gleichstrom-Zwischenkreis mit einem Brems-Chopper zugeordnet. Die Auslegung kann sich auf den erwarteten Fall konzentrieren. In der Praxis aber ist ein vierter Fall von besonderer Bedeutung.

Die Verschaltung mehrerer Stand-alone-Umrichter über den Gleichstromzwischenkreis verlangt in der Praxis besondere Aufmerksamkeit. Aufgrund der Leistungserwartung, die bei der Entwicklung der Stand-alone-Umrichter zu Grunde gelegt worden sind, sind sie mit einem spannungsgeführten Bremstransistor ausgerüstet, dessen Stromfestigkeit eben der Leistungserwartung dieses Geräts im Einzelantrieb entspricht.

„Sind nun mehrere Umrichter über einen Gleichstrom-Zwischenkreis verbunden, kann der maximale Strom eines Bremstransistors nicht ausreichen, um die Bremsenergie schnell genug abzuführen“, weiß Koch, „die Lösung ist: man schaltet einen zweiten Bremswiderstand an einen der weiteren über den DC-Bus verbundenen Umrichter. Um einen möglichst schnellen Energieverlust zu realisieren, wird bei beiden Bremswiderständen der geringste für den Umrichter zugelassene Widerstandswert gewählt. Das kann sich als Fehler erweisen.“

Die Schaltung kann bis zu 100% überlastet werden

Sind die Bremstransistoren der Umrichter nämlich nicht zwangssynchronisiert, etwa durch eine Zeitschaltung oder Energiezähler, kann die Einschalttoleranz der Brems-Chopper fatale Wirkung zeigen. Der erste Transistor schaltet, die Spannung sinkt, die Einschaltspannung des zweiten Transistors wird nicht erreicht, die höchstmögliche Energie nach dem Ohmschen Gesetz wird auf den ersten Widerstand abgeführt. Für den zweiten Widerstand bleibt, wenn überhaupt, nur ein kleiner Anteil.

Koch: „Dieser Effekt mag in der Praxis durch weitere Einflüsse schwächer ausfallen als beschrieben, dennoch ist die Energieverteilung in keinem Fall wie erwartet 50:50, sondern kann im Extrem 100:0 ausfallen. Ein Widerstand wird also um 100 Prozent überlastet, der andere überhaupt nicht genutzt.“ Die Lösung laut Koch ist einfach: Die angeschlossenen Bremswiderstände sind so zu betrachten, als seien sie parallel verschaltet. Der Widerstandswert des einzelnen Widerstands liegt deshalb höher, die Energieaufnahme wird geringer, die Spannung im Zwischenkreis steigt weiter, sodass auch der andere Transistor schaltet. Der zweite Widerstand entlastet den ersten. Eine genaue Energieteilung wird auf diese Art und Weise zwar nicht gewährleistet, die völlig einseitige Belastung eines der Widerstände ist jedoch ausgeschlossen.

Artikelfiles und Artikellinks

(ID:265365)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7f/687fac7d01bdb/ag-2024-logo-4c.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/c2/97c27d85fbb78cb7c76c9972e165c7bf/0127449770v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/71/b1718f1d446334ff4dda39193e953607/0126815297v2.jpeg)