Polymerpastendruck Polymerpaste fungiert als Kontaktwerkstoff für Schleifer, Taster und Potis

Ob Potis oder Widerstände, gedruckte Schaltflächen oder Kontaktflächen für Tastaturen – die Kfz-Elektronik bedient sich längst der Vorteile von Polymerpastensystemen. Und der erfolgreiche Einsatz der Polymertechnologie zeigt, dass sich mit dieser Lösung Einsparpotenziale erschließen lassen, die weit über das übliche Maß hinaus gehen.

Anbieter zum Thema

In der Automobilelektronik werden Polymerpastensysteme weltweit erfolgreich und in großen Stückzahlen eingesetzt. Im Siebdruck direkt auf die Leiterplatte aufgebrachte Polymerpaste kann als Kontaktwerkstoff für Schleifer, Taster und Potenziometer fungieren oder herkömmliche Widerstände ersetzen. Vor dem Hintergrund jahrelanger Erfahrung als Serienlieferant für die Automobilbranche erschließt Würth Elektronik diese Technologie zunehmend auch für andere Anwendungen. Hierfür hat der Leiterplattenspezialist eine hochmoderne Produktionsanlage in Pforzheim in Betrieb genommen.

Grundlagen der Polymerpasten-Technologie

Polymerpasten als Siebdrucklacke bestehen aus Lackbindemittel (Polymer), Lösungsmitteln und leitfähigen Feststoffen (Kohlenstoff). Kohlenstoff kommt in monokristalliner Form als Diamant, in Schichtebenen kristallisiert als Graphit und in amorpher Form als Kohle beziehungsweise in feiner Form als Ruß vor.

Voraussetzung für die gewünschte Leitfähigkeit der Polymerpaste ist eine hohe Packungsdichte. Mit synthetisch produzierten Rußen lassen sich gezielte Partikelgrößen herstellen, die mit Graphitteilchen vermischt möglichst viele direkte Berührungspunkte bzw. sehr geringe Abstände ergeben. Die Leitfähigkeit der Schicht entsteht aus der Gesamtheit der Durchgangs- und der Übergangswiderstände.

Entscheidend für die Qualität und Funktionalität des Polymerdrucks sind die Auswahl der Leitpaste, umfassende Erfahrung in deren Verarbeitung und dem erforderlichen Schaltungsdesign. Dieser Umstand begrenzt den Kreis der Anbieter dieser Technologie. Leiterplattenspezialist Würth Elektronik realisiert im Werk Pforzheim Taster, Schleifer, Potenziometer und Widerstände im Polymerpastendruck.

- Tastaturflächen

Bei dieser Applikation sind Qualität, Zuverlässigkeit und lange Lebensdauer gefragte Eigenschaften. Noch heute glauben viele Anwender, dies nur mit teuren, galvanischen Oberflächen realisieren zu können. Dabei steht seit vielen Jahren die Alternative zur Verfügung, Polymerpasten auf den Cu-Kontaktflächen zu nutzen. Die ersten Anwendungen dieser Art gab es schon vor über 20 Jahren in der Video- und Phonoindustrie (Fernsteuerungen). Heute ist diese Technik bei vielen Ein- und Ausgabegeräten der Automobilbranche Standard.

Der deutliche Kostenvorteil, die hohe Zuverlässigkeit und Langlebigkeit – man hat bereits Anwendungen mit bis zu 100 Mio. Schaltspielen getestet – geben hier den Ausschlag. Begründet wird die Langlebigkeit durch die große Beständigkeit der Polymerflächen gegenüber Abrieb, Temperatur, Staub, Feuchte und aggressiven Medien. Die Automobilindustrie hat die Vorteile dieser Kontaktflächen erkannt; So ist es nicht verwunderlich, dass Würth Elektronik in Pforzheim derzeit vorrangig Leiterplatten für automotive Anwendungen bedruckt.

- Schalter

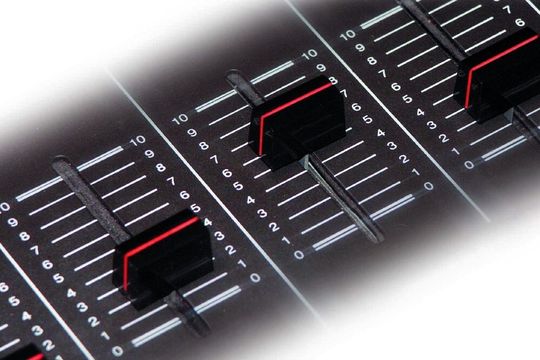

Wer heute in seinem PKW den Intervall des Scheibenwischers verändert, tut dies in vielen Fällen über einen Schleifer, der eine Polymerfläche direkt auf einer Leiterplatte kontaktiert. Ähnliches gilt für Blinker, Tempomat, Lichtschalter und vieles mehr. Der Kostenvorteil, den die Polymertechnologie hier bietet, wird nicht nur in preiswerten Fahrzeugen genutzt – ganz im Gegenteil. Zuverlässigkeit und Langlebigkeit dieser Schaltungsflächen waren entscheidende Kriterien, dass diese Technologie selbstverständlich auch in der deutschen Kfz-Oberklasse in großem Umfang Einzug gehalten hat.

- Potenziometer

Schon seit Jahren haben auch diese Anwendungen Einzug ins Auto gehalten. Ob als Sitzheizungsschalter, stufenloser Leuchtweitenregelung, Spiegelverstellung oder als Erfassungselement für die Lenkradbewegung bei der aktiven Fahrzeugsteuerung. Die bekannten Vorteile dieser Technologie wie Zuverlässigkeit, Qualität und Preis zeigen sich in vielen Anwendungen. Die hohe Abriebfestigkeit in Verbindung mit jeweils optimal abgestimmten Schleifkontakten – das eigentliche Geheimnis dieser Anwendungen liegt in der optimalen Abstimmung von Kontaktfläche, Schleifer und Materialpaarung – ist die Grundlage für Anwendungen, die schon mit mehr als 5 Mio. Bewegungszyklen getestet wurden.

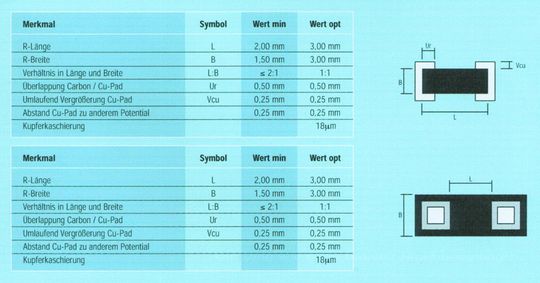

- Widerstände

Die neueste Anwendung der Polymertechnologie ist der Ersatz herkömmlicher Widerstände durch den Polymerdruck. Die Vorteile liegen hier in der Volumenreduzierung und in der Tatsache, dass sich dem Endkunden deutliche Vorteile in Logistik und Bestückung erschließen. Er erhält eine teilweise vorgeprüfte Baugruppe und keine nackte Leiterplatte mehr. Die Widerstände lassen sich mit einem Isolationslack versehen mit weiteren Bauteilen „überbauen“ – das Ergebnis ist ein deutlicher Platzgewinn auf der Leiterplatte.

Der Umstand, dass diese Anwendung noch keine weitere Verbreitung gefunden hat, liegt in dem erst langsam steigenden Bekanntheitsgrad und den oft recht großen Toleranzen von ±30% begründet. Bei Pull-up/down-Widerständen spielen diese allerdings keine Rolle. Für gedruckte Widerstände auf den Außenlagen der Leiterplatte gibt es eine Lösung: Die Toleranzen lassen sich durch einen Laserabgleich auf weniger als 5% reduzieren.

Besonderes Augenmerk legen die Polymerspezialisten bei Würth Elektronik derzeit darauf, die Ausfallraten beim Verpressen von gedruckten Widerständen nach dem Trimmen noch weiter zu minimieren. Das gleiche gilt für die Widerstandserhöhung durch Feuchteaufnahme der Polymerpasten.

*Peter Tiefenbach ist Leiter des Profit Centers Polymer bei Würth Elektronik in Pforzheim.

Artikelfiles und Artikellinks

(ID:249150)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/d6/8f/d68f1eb10452d83c17ab7a861cd833e2/0127866463v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/13/1f131df52387d824e11125f524a9271c/0126826819v1.jpeg)