Schaltschrankkühlung Optimierte Filterlüfter für extreme Bedingungen

Elektronische Steuereinheiten in Schaltschränken sind die Achillesferse maschineller Produktionsprozesse. Fallen sie aus – beispielsweise durch Überhitzung – kommt es zum Maschinenstillstand und damit zu teuren Ausfallzeiten. Eine optimierte Generation von Filterlüftern verlängert die Laufzeit der Lüfter erheblich.

Anbieter zum Thema

Das Grundproblem bei der Schaltschrankkühlung durch Filterlüfter liegt vor allem in der Umgebungsbelastung. Häufig verstopfen die Filtermatten der Lüfter sehr schnell. Die Folge: Die Kühlung versagt und innerhalb des Schaltschrankes kommt es zu einem Hitzekollaps mit möglichen Ausfallzeiten. Diesem Problem wirken die Filterlüfter der 4. Generation von Pfannenberg effektiv entgegen.

Holzverarbeitung – härteste Bedingungen, höchste Ansprüche an die Technik

Die Ansprüche an die Filterlüftertechnik sind in der holzverarbeitenden Industrie extrem hoch, weil es dort zu Belastungen durch Säge- und Schleifstaub kommt, der in kürzester Zeit jede Fuge, Ritze, Lamelle und auch herkömmliche Filtermatten verstopft. Pfannenberg hat für die holzverarbeitende Industrie nach mehr als 1000 Tests im unternehmenseigenen Prüflabor ein strömungsoptimiertes Design mit hoher Luftleistung entwickelt. Mit der aktuellen, patentierten Faltenfiltermatte verfügen die Geräte der 4. Generation bis zu über 100% mehr Luftleistung in der Schutzart IP55 als die Vorgängermodelle.

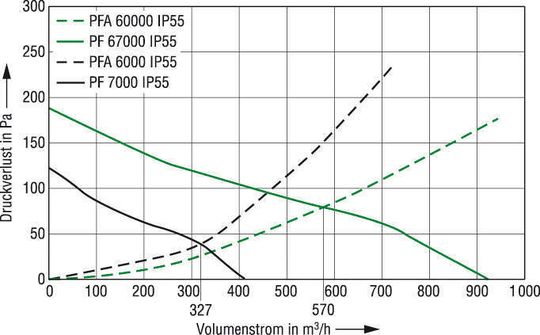

Die Luftleistung der Filterlüfter und Austrittsfilter sind in Bild 1 für die jeweils größte Bauform der 3. Generation (PF 7000 und PFA 6000) sowie für die 4. Generation (PF 67000 und PFA 60000) gegenübergestellt. Der Schnittpunkt der Kennlinien für den Austrittsfilter und für den Filterlüfter der 4. bzw. der 3. Generation repräsentieren den Arbeitspunkt dieser beiden Komponenten, wenn sie in einem Schaltschrank montiert sind. Für die 4. Generation stellt sich ein Luftvolumenstrom ein (570 m3/h), der rund 74% größer ist als der der 3. Generation (327 m3/h).

Dargestellt sind die Luftleistungskennlinien der Filterlüfter bezogen auf den Gegendruck (durchgezogene Linien) und die Widerstandskennlinien der Austrittsfilter über dem Volumenstrom (gestrichelte Kennlinien).

Bessere Luftleistung durch strömungstechnisch optimierte Komponenten

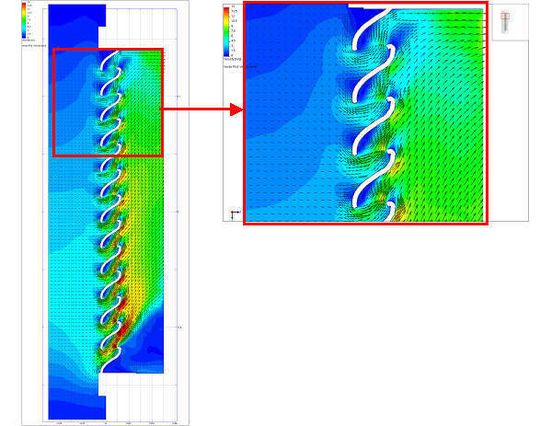

Die deutlich verbesserte Luftleistung der Filterlüfter und Austrittsfilter der 4. Generation sind in erster Linie auf die aerodynamisch optimierte Form der Lufteintrittslamellen und optimierte Filter zurückzuführen. Die Lamellenform wurde unter anderem mithilfe von Strömungs-Simulationssoftware (CFD-Software – Computational Fluid Dynamics) optimiert. In Bild 2 ist ein Ergebnis dieser Berechnungen grafisch als Strömungsvektoren im Bereich der Lamellen inklusive eines „Blow-Up“ der oberen Lamellen dargestellt. Die Lamellenform wurde so gewählt und optimiert, dass sie einen möglichst großen Luftvolumenstrom passieren lässt, während sie gleichzeitig dafür sorgt, dass möglichst wenig Wasser und Staub (in einer feuchten und schmutzigen Umgebung) die Lamellen durchdringen können.

Der verwendete Filter wurde dahingehend optimiert, dass dieser einen möglichst großen Luftvolumenstrom ermöglicht, während er gleichzeitig Staub und Wasser in einem möglichst hohen Grad abscheidet. Möglich wurde dies durch die besondere Form des Filtermediums, welche eine Faltenstruktur aufweist (Bild 6). Durch diese Faltenstruktur erhält der Filter eine deutlich größere Oberfläche gegenüber herkömmlichen Vliesfiltern.

So ergibt sich z.B. für den Filter des PF 67000 IP55 eine durchströmte Oberfläche von 0,372 m2 gegenüber 0,052 m2 der Oberfläche der Filter der 3. Generation, also 6,5-mal so groß. Die größere Oberfläche erlaubt das Durchströmen bei deutlich kleineren Luftgeschwindigkeiten, was in einem deutlich geringeren Druckverlust und damit insgesamt größeren Luftvolumenstrom resultiert.

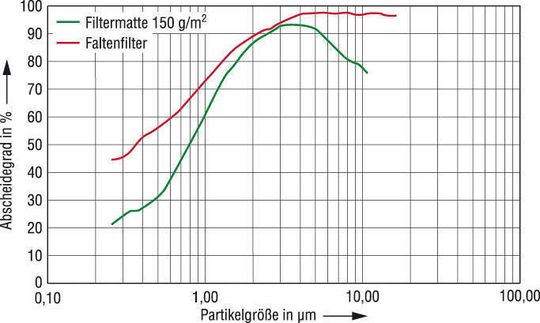

Die geringe mittlere Porengröße des neuen Filtermediums von ca. 63 µm bei einer Filterklasse G4 sorgt darüber hinaus dafür, dass Staub und Wasser nicht in schädlichen Mengen in einen Schaltschrank gelangen können und gewährleistet somit eine Schutzart von IP55 bzw. eine UL-Schutzart Typ 12 nach UL50, was in Tests von TÜV und UL bescheinigt wurde. Das deutlich verbesserte Abscheideverhalten ist in Bild 3 als Funktion des Abscheidegrads über der Partikelgröße dem Abscheidergrad eines Vliesfilters gegenübergestellt.

Das Eindringen von Wasser und Staub wurde neben dem hohen Schutz durch den Filter auch durch die bereits erwähnte optimierte Form der Lamellen reduziert, wobei die Lamellen an ihrem oberen Ende mit einem „Haken“ versehen wurden, der auf den Lamellen entlang laufende Wassertropfen oder Schmutzpartikel abweisen soll.

Filter mit Faltenstruktur für verlängerte Standzeit

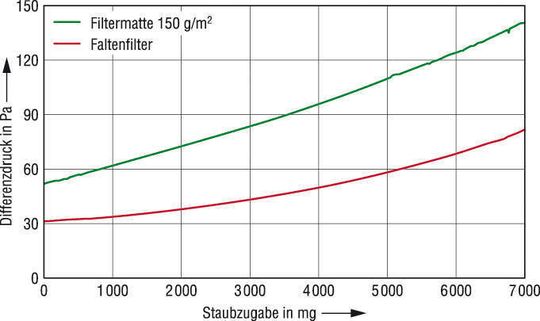

Die Faltenstruktur des Filters führt zusätzlich zu einer deutlich verlängerten Standzeit (der Zeit bis zum Zusetzen des Filters durch Schmutz und Stäube). In Bild 4 ist die Standzeit des Faltenfilters der 4. Generation der eines herkömmlichen Vliesfilters der 3. Generation gegenübergestellt.

In diesem genormten Versuch wird der durch den Filter geförderten Luftmenge kontinuierlich ein Prüfstaub zugegeben. Mit zunehmender Prüfdauer setzen sich die Filter mit Staub zu und es kommt zu den dargestellten Druckanstiegen. Die Grafik zeigt, dass bereits der Anfangsdruckverlust des reinen Faltenfilters deutlich geringer ausfällt als der des Vliesfilters. Weiterhin dokumentiert der Kurvenverlauf einen rascheren Druckanstieg beim Vliesfilter gegenüber dem Faltenfilter. Hier wird der Effekt der vergrößerten Filterfläche erkennbar. Der Aufbau des sogenannten Filterkuchens in der Faltenfilterstruktur ist wesentlich vorteilhafter als beim flach aufgebauten Vliesfilter.

Neben den verfahrenstechnischen Verbesserungen, die die Filterlüftern und Austrittsfiltern der 4. Generation erfahren haben, wurden diese auch in Hinblick auf ihre mechanischen Eigenschaften optimiert.

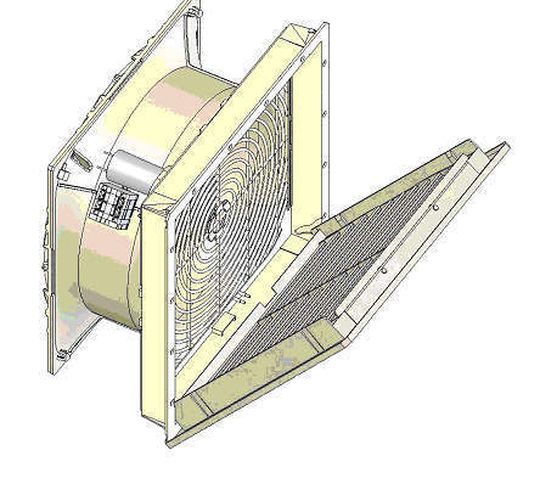

Neben der Weiterentwicklung der Rastecken, die bereits aus der 3. Generation bekannt sind und eine einfache und werkzeuglose Montage am Schaltschrank erlauben, wurde auch der Filterwechsel durch einen klappbaren Lamellendeckel deutlich vereinfacht. Dieser Klappmechanismus ist in Bild 5 dargestellt. Er erlaubt das Öffnen des Filterlüfters oder des Austrittsfilters ohne zusätzliche Werkzeuge.

Die Praxis bringt es an den Tag

Zwei Geräte wurden unter harten Umgebungsbedingungen der holzverarbeitenden Industrie getestet: im Wismarer Werk des österreichischen Holzwerkstoffherstellers Egger. Das europaweit agierende Unternehmen, das in Wismar 800 Mitarbeiter beschäftigt, erzielt mit modernster Technologie höchste Produktqualität. Dabei stehen neben der Umweltfreundlichkeit vor allem die Energie- und Rohstoffeffizienz im Mittelpunkt.

Daniel Voigt (Bild 7), in der Wismarer Egger-Dependance für die Elektronik bei der Herstellung von Fußbodenanlagen zuständig, ist begeistert von den Filterlüftern: „Die 4. Generation hat mich im Praxistest vollends überzeugt. Unser Fazit nach 20 Wochen Laufzeit: Verlängerung der Serviceintervalle von 1 auf 2 Wochen, teilweise nur noch alle 3 Wochen und damit eine erhebliche Standzeitverbesserung. Der Zeitaufwand wird durch die bequeme Druckluftreinigung reduziert. Die Filterlüfter lassen sich einfach, werkzeuglos montieren, warten und handhaben. Auch durch den nicht notwendigen Filtermattenzuschnitt lässt sich Zeit sparen. Diese Zeitersparnis bedeutet für uns unter dem Strich eine enorme Kostenreduktion in der Wartung der Geräte und sehr viel mehr Sicherheit im Produktionsprozess.“

*Robert Körös ist als internationaler Marketingmanager bei Pfannenberg in Hamburg tätig.

(ID:274977)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/f2/4ff2054b6f36b7a7bd0ea26619475d01/0129555015v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122200/122227/65.png)

:quality(80)/p7i.vogel.de/wcms/73/6f/736f4c8fc1f54617de023a0b1d3c0c05/0123976734v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/35/3635523291b8fcfab179ea0145122be4/0127355177v2.jpeg)