SMD-Widerstände Ohmsche Widerstände anwendungsbasiert auswählen

In der Praxis ist das entscheidende Kriterium zur Wahl des richtigen Widerstands nicht sein Widerstandswert, sondern seine Abweichung von der Theorie – beispielsweise Temperatur oder mechanische Spezifikationen.

Anbieter zum Thema

Der Entwickler beginnt den Auswahlprozess der Widerstände mit den für seine Anwendung wichtigsten Parametern. Das können die maximale Verlustleistung, der ohmsche Wert, die Präzision oder die Größe sein. Die maximale Verlustleistung eines Widerstands hängt sehr stark von dessen Größe ab, wird aber auch von der verwendeten Technologie beeinflusst.

Die Präzision eines Widerstands wird von mehreren Faktoren beeinflusst: der Toleranz, dem Temperaturkoeffizienten des Widerstands (TCR), der Alterung, dem Rauschen und der Freuqenzstabilität.

Viele Leistungsanwendungen verwenden zur Strommessung niederohmige Widerstände, so genannte Shunts. Aber auch hochohmige Widerstände sind mit hohen zulässigen Verlustleistungen erhältlich. Hohe Verlustleistung im Widerstand impliziert hohe Temperaturen, die sowohl die elektrischen als auch die mechanischen Anforderungen an das Bauteil erhöhen.

Mechanische Spannungen unerwünscht

Shunts werden verwendet, um die Stromstärke proportional über einen Spannungsabfall darzustellen. Der Strom verursacht dabei eine Eigenerwärmung. Daher muss die Temperaturabhängigkeit des Widerstands gering sein, um eine genaue Messung zu gewährleisten.

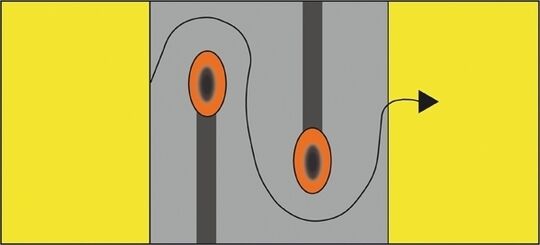

Das Eliminieren von Hot Spots (Bild 1) hilft, die Genauigkeit zu erhöhen. Ist die Temperatur gleichmäßig über die gesamte Fläche des Widerstands verteilt, verbessert sich die Wärmeableitung und der Einfluss des TCR verringert sich.

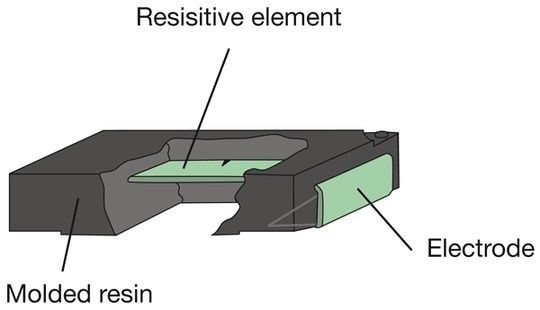

FEM-Simulationen von Shunts mit rechteckigem Grundriss haben gezeigt, dass die größten mechanischen Belastungen an den Ecken der Lötstellen auftreten. Daher hat KOA die PSB-Widerstandsserie mit abgerundeter Terminierung und 6 W zulässiger Verlustleistung entwickelt (Bild 2). Die relativ geringen Abmessungen verringern die mechanischen Spannungen zusätzlich, da sich die Bauteile weniger ausdehnen.

Eine alternative Lösung, den mechanischen Stress zu reduzieren, sind Lötanschlüsse, die die Widerstandshülle umschließen und dabei mechanische Spannungen wie eine Feder aufnehmen (Bild 3). Diese Technik verbessert außerdem die Temperaturbeständigkeit des Widerstands auf bis zu 180°C und führt zu einer hohen Temperatur- und Temperaturwechsel-Performance.

Präzision und Zuverlässigkeit

Die Präzision eines Widerstands hängt einerseits von seiner Toleranz und seinem Temperaturkoeffizienten (TCR) ab. Weitere Kriterien sind die Stabilität über die Zeit, bei Temperatur- und Lastwechseln sowie bei Spannungsänderungen. Auch gegenüber Spannungspulsen müssen Widerstände stabil sein. Zudem können parasitäre Eigenschaften wie Rauschen oder Frequenzabhängigkeit die Präzision eines Widerstandes beeinflussen.

Präzise Widerstände sind traditionell eine Domäne der Dünnschicht-Technologie. Die RN73(H)-Dünnschichtwiderstände von KOA sind mit Toleranzen bis hinunter zu ±0,05% und Temperaturkoeffizienten bis ±5 ppm/K erhältlich. Die Langzeitstabilität wird als maximale Widerstandsänderung über die Zeit definiert. Für die RN73H ist diese Änderung geringer als ±0,1 % in 1000 h. Wenn eine oder mehrere der folgenden Eigenschaften gefordert sind, bieten Dünnschichtwiderstände die beste Lösung: Toleranz < ±0,5%, TCR. < ±50 ppm/K sowie hervorragende Langzeitstabilität.

Ein Beispiel zeigt den Einfluss des TCR: Die Temperatur eines Widerstands mit R = 100 Ω und TCR = ±5 ppm/K ändere sich von 30 auf 80 °C. Die Temperaturänderung ist also 50 K und die Widerstandsänderung ΔR = 50 K · ±5 ppm/K * 100 Ω = ±0,025 Ω. Wohingegen ein Dickschicht Widerstand mit ±400 ppm/K, eine Widerstandsänderung von ±2 Ω zeigt.

Wo die Dickschichtwiderstände an ihre Grenzen stoßen, sind andere Technologien gefragt, beispielsweise Metalfilm- oder Dünnschicht-Widerstände. Spezielle Dickschichtwiderstände erreichen ebenfalls Spezifikationen von ±0,5 % Toleranz und TCR bis ±50 ppm/K – Werte, die üblicherweise Dünnschichtwiderständen vorbehalten sind. Dennoch ist die Langzeitstabilität von Dünnschichtwiderständen höher.

Die maximale Widerstandsänderung ist für den Dickschichtwiderstand RK73G mit ±2 % über 1000 h spezifiziert und für den Dünnschichtwiderstand RN73H mit ±0,1%. Die Dünnschichttechnologie ist für Widerstandswerte unter 10 Ω unwirtschaftlich. Niederohmige Widerstände mit guten Toleranz- und Temperatureigenschaften werden daher in Metal-Plate-Technologie hergestellt.

Rauschen und Frequenzverhalten

Anwendungen mit hohen Anforderungen an Rauscharmut profitieren stark von Dünnschicht- und Metal-Plate-Widerständen. Das thermische Rauschen, erzeugt durch die thermische Bewegung der Elektronen, ist unvermeidbar und hängt von der Temperatur und dem ohmschen Widerstand ab. Abhängig von der Technologie haben jedoch auch andere Quellen einen großen Einfluss auf das Rauschen.

Besonders Standard-Dickschicht-Widerstände mit ohmschem Widerstand größer als 1 kΩ erzeugen ein hohes Stromrauschen. Das Stromrauschen in Dickschichtwiderständen resultiert aus dem Überspringen der Ladungsträger innerhalb des Kristallgitters der Widerstandsschicht.

Heute verwenden immer mehr Anwendungen hohe Frequenzen. Daher wird die Frequenzstabilität aller Komponenten zunehmend wichtiger. In Schaltungen zur Strommessung beeinflusst die parasitäre Induktivität bei hohen Frequenzen das Ergebnis deutlich. Um die parasitäre Induktivität von Shunt-Widerständen zu verringern, wird eine Trimmung ohne Laserschnitt verwendet. Diese sorgt für einen gleichmäßigen Stromfluss über den gesamten Widerstandsquerschnitt (Bild 1).

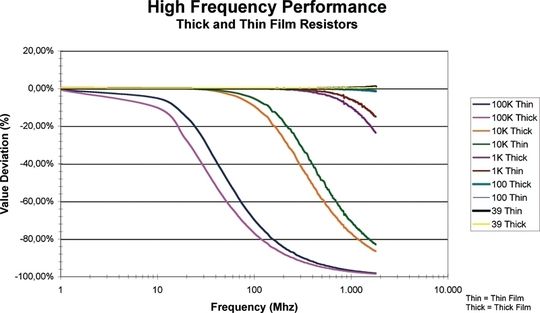

Bild 4 zeigt den Vorteil von Dünnschicht- gegenüber Dickschicht-Widerständen: Dünnschicht-Widerstände bleiben bis 100 MHz dicht an ihrem Nennwert, wohingegen hochohmige Dickschichtwiderstände bei dieser Frequenz ihren Widerstand deutlich verringern. Dies liegt hauptsächlich an der parasitären Kapazität der internen Kristallstruktur der Dickschicht. Für Frequenzen bis zu 15 GHz sind spezielle Widerstandsserien erhältlich.

Verlustleistung und Spannungspulse

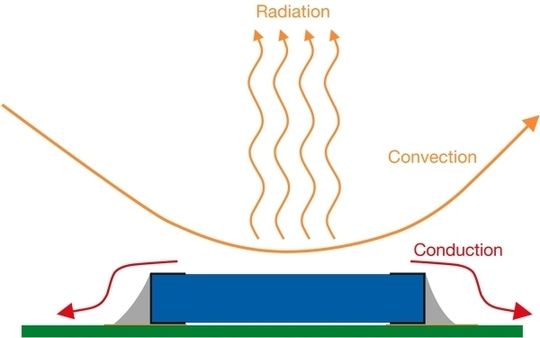

Die maximale Verlustleistung eines Widerstands hängt sehr stark von der möglichen Wärmeableitung ab. Diese erfolgt bei Widerständen überwiegend über die Lötstelle zur Leiterplatte (Bild 5). Konvektionskühlung und Wärmestrahlung spielen eine untergeordnete Rolle. Flachchip-Widerstände mit inverser Geometrie zeigen bessere Wärmeleiteigenschaften: Anstelle der schmalen Seite wird die lange Seite für die Elektroden verwendet.

Die dadurch verbesserte Temperaturleitung ermöglicht 30 bis 50% höhere Verlustleistungen. Im Segment der Shunts haben die Metal-Plate-Widerstände bei gleicher Baugröße höhere Leisungsangaben als Dickschichtwiderstände. Dies hängt mit der besseren Wärmeleitfähigkeit des Materials zusammen.

In Anwendungen mit Spannungspulsen oder nadelförmigen Spitzenspannungen muss der Widerstand hohe Spitzenlasten verkraften. Spezielle Widerstände haben beispielsweise bei einer Pulsdauer von 1 ms eine 10-mal höhere Impulsbelastbarkeit als Standard-Dickschicht-Widerstände der gleichen Größe. Dies wird erreicht, indem der Widerstand nicht getrimmt wird, was jedoch seine Toleranz auf 10% erhöht.

Um höhere Genauigkeiten zu erzielen, wurden Widerstandsserien entwickelt, die ihre hohe Impulsfestigkeit einer mehrstufigen Trimmung verdanken. Anstatt eines einzelnen Laserschnittes werden mehrere kleine verwendet. Dadurch erreichen diese Widerstände Toleranzen bis 0,5%.

Die richtige Widerstandswahl hängt von den Anwendungsanforderungen und den Kosten ab. Dickschicht-Widerstände decken einen großen Teil von Anwendungen ab, wenn Präzision und Stabilität eine untergeordnete Rolle spielen. Spezielle Dickschicht-Widerstände können jedoch auch besonderen Anforderungen wie hohe Spannungen gerecht werden.

Für höchste Anforderungen an Präzision, Leistung oder Langzeitstabilität sind zwei Technologien verfügbar: Metal-Plate-Widerstände für den niederohmigen Bereich und Dünnschicht-Widerstände für den Standardbereich. Sie erfüllen die hohen Anforderungen heutiger Industrie- und Automotive-Anwendungen.

*Benjamin Blume ist Field Application Engineer und Dr. Arne Albertsen ist Manager Marketing and FAE Europe, beide bei der KOA Europe GmbH.

(ID:235799)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/9f/bf/9fbf6285a79869ba2c8607b6c646692d/0123756219v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/11/a81127b5d343a47810887cd88904efff/0125457561v3.jpeg)