New Product Introduction (NPI) NPI-Prozess bringt Produkte schneller und kostengünstiger auf den Markt

NPI (New Product Introduction) beginnt in der Phase der Prototypenentwicklung, wo über 50% der späteren Fertigungskosten festgelegt werden. Der zunächst höher erscheinende Aufwand rechfertigt das Ergebnis: Im NPI-Prozess wird mit Desig-for-Excellence-Maßnahmen ein über den gesamten Produktlebenszyklus kostenoptimierter Prototyp entwickelt, der sich zügig und nahtlos in die Serienfertigung überführen lässt und einen schnellen Markteintritt ermöglicht.

Anbieter zum Thema

NPI: New Product Implementation - ist ein wesentlicher Bestandteil des Entwicklungsprozesses bei Neuprodukten. Denn neben den Kosten und der Qualität spielt gerade die Zeit beim Einführen neuer Produkte eine gewichtige Rolle. Mit NPI kann der Entwicklungsprozess (NPD: New Product Development Process) beschleunigt, verbessert und um einiges effizienter gestaltet werden.

Moderne Engineering- und EMS-Spezialisten haben diese Expertise. Das Erfolgsgeheimnis von NPI liegt in der Synchronisation und guten Kommunikation eines crossfunktionalen Teams, bestehend aus Vertretern der Auftraggeber- und der Dienstleisterseite. Der Aufwand lohnt sich, wie das folgende Beispiel eines NPI-Projektes zeigt:

- Bei der Entwicklung einer Variante eines Produktes aus dem Investitionsgüterbereich der Telekommunikation konnte das NPI-Team u.a. aufgrund des gleichzeitigen Starts der DfX-Aktivitäten die Herstellkosten um 46% pro Stück senken. Diese Reduzierung wurde erreicht durch die deutlich vereinfachte Montage, durch erhebliche Reduzierung der Testschritte und Testzeiten sowie durch Minimierung der Teilevielfalt, was zu einer Reduktion im SMT- und THT-Fertigungs-Prozess führte.

- Bei einem gefertigten Jahresvolumen von etwa 100.000 Stück konnte man eine Einsparung von ca. 9,4 Mio € realisieren. Die Time to Market Zeit wurde um 5 Monate zu den sonst üblichen Zeiten unterschritten. Das crossfunktionale Team aus der Fertigung begleitete die Entwicklung über 1,6 Jahre. Die daraus entstandenen Projektkosten beziffern sich auf 640.000 €.

- Aufgrund der hohen Stückzahl zeigt sich eine sehr große Einsparung. Man sieht jedoch auch, dass ein Return of Invest bei deutlich geringeren Stückzahlen gegeben ist.

Im NPI-Prozess werden verschiedene Aspekte betrachtet

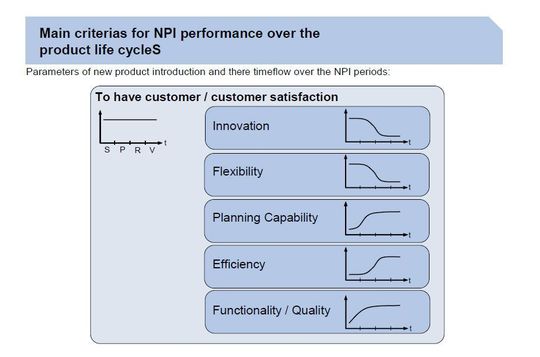

Im NPI-Prozess ist eine Vielzahl von Themen zu beachten, zu überwachen und zu realisieren. Teilt man die Produkteinführung vereinfacht in 5 Phasen ein, lässt sich schematisch darstellen, wo die Optimierungspotentiale in den verschiedenen Phasen liegen.

- Phase null Analyse und Architecture: die Produktidee wird konkret aufgeplant, die Produkteigenschaften werden definiert. Dies spielt allerdings im NPI-Prozess eine untergeordnete Rolle.

- Phase S Prototypen werden gebaut,

- Phase P: Pilot wird gebaut die Theorie wird anhand der Praxis verifiziert,

- Phase R: Ramp up und erste Kundentrials, Markteintritt,

- Phase V: Volumenfertigung, die Zeit des Geldverdienens.

Knackpunkt ist die Prototypenentwicklung

Die Innovationsstärke von NPI liegt vor allem in der frühen Phase der Entwicklung bei den Prototypen. Denn zu diesem Zeitpunkt werden die Produktkosten, das spätere Layout, die Fertigungslinien sowie die Testbarkeit bereits maßgeblich definiert. Die geforderte Flexibilität im NPI-Prozess ist zu dieser Zeit am höchsten, da noch nicht alles komplett definiert ist. Daher ist in dieser Phase die Planung von Mustern auch eine besondere Herausforderung.

Die Effizienz der Fertigung ist verglichen mit dem Volumen am Niedrigsten. Darüber hinaus müssen die Qualität und Stabilität über die Phasen zunehmen, die Kosten dagegen sinken. Dies stellt viele Unternehmen vor eine oft unlösbar erscheinende Hürde. Denn die Aufgabe des NPI-Prozesses ist es nun in diesen Phasen aus der Vielzahl der möglichen Wege den Weg zu fokussieren, der zu einem Produkt führt, das einen schnellen, effektiven und kostengünstigen Markteintritt verspricht und nahtlos in die Volumensproduktion übergeht.

Die Anforderungen, die in den einzelnen Phasen an die Entwicklung gestellt werden, sind natürlich oft unterschiedlich zu den späteren Anforderungen an die Fertigung oder die Supply Chain. Dies kann sogar soweit gehen, dass die Ziele häufig widersprüchlich sind.

(ID:348878)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/111200/111228/65.jpg)

:quality(80)/p7i.vogel.de/wcms/95/ea/95ea743aabbe610533eaa8d4f57bc22d/0127990300v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/21/9c21e09a281f8cafe81528fc9060e43e/0125420315v2.jpeg)