Anbieter zum Thema

Über 50% der Fertigungskosten werden in der Entwicklung festgelegt

Im Wesenlichen konzentriert sich die Entwicklung in der Prototypenphase auf die Funktionalität des Produkts. Dennoch werden zu diesem Zeitpunkt bereits weitreichende Entscheidungen getroffen, welche die Kosten später enorm beeinflussen können.

Design for Excellence - kommt in dieser Phase bereits eine entscheidende Rolle zu. Design for Excellence (DfX) setzt sich im Großen und Ganzen aus dem Design for Manufacturing (DfM), Design for Logistic (DfL) und Design for Service (DfS) zusammen. Ergänzend sei auch erwähnt, dass die Zuverlässigkeit, Umweltaspekte und Produktsicherheit auch in der DfX-Methode abgebildet werden können.

Fertigungen können Aspekte der DfM hervorragend bedienen, die sich aus mehreren Teilaspekten zusammensetzt und nachfolgend kurz beschrieben sind:

DfBA: Design for Board Assembly

Hierbei ist unter anderem darauf zu achten, Bauelemente zu reduzieren z.B. durch Vorzugstypen oder durch Ersetzen von ähnlichen Bauelementen innerhalb eines Designs. Somit werden Rüst- und Lagerkosten teils deutlich reduziert.

Ein Augenmerk muss auch auf die Reduzierung der Fertigungstechnologien, z.B. durch gezielte Auswahl von Komponenten und der Anwendung richtiger Technologien gelegt werden.Zudem sollen einige Regeln bezüglich des Board-Designs wie Bauelemente, Randabstand eingehalten werden, um z.B. einen optimalen SMT-Prozess zu gewährleisten. Werden solche Regeln verletzt, führt dies immer zu Mehrkosten

DfFA: Design for Final Assembly

Hier gilt es auf Einfachheit zu achten. Dies fängt mit einfachen Dingen wie dem Reduzieren der Schraubenvielfalt oder Verwendung der gleichen Schraubenart und gleichen Schraubenlänge an und hört bei einfacher Montage auf.

DfT: Design for Testing

Das sicher anspruchsvollste Puzzleteil im Baukasten der DfM ist das Testen. Dies ist zudem ein nicht zu verachtender Kostenaspekt während der Fertigung. Oft sind spezifische Funktionstestlösungen notwendig. Deshalb ist ein ausgewogenes Testkonzept unter Einsatz der verschiedenen Möglichkeiten (wie optische Inspektion, X-Ray, ICT, Funktions- oder Systemtest) zu analysieren und implementieren.

Wichtige Eingangsparameter sind neben der Funktion des Produktes, den prognostizierten Serienstückzahlen, der Modulkomplexität, der zu programmierenden notwendigen Software, auch die angewandten Prozessschritte. Zur Auswahl des optimalen Testkonzeptes unterstützen uns bei der SRI zahlreiche teilweise selbstentwickelte Tools.

DfP: Design For Packaging

Auch die Verpackung muss bereits frühzeitig diskutiert, designed und implementiert werden. Hierbei sind vor allem die Art der Verpackung (Blister, Pendel, Endkundenverpackung), die für den Transport zum Zielort am geeignetsten ist sowie die beim Transport auftretenden Kräfte und der Zielort selbst von Bedeutung.

DfRP: Design For Repair

Leider ist es trotz hoher Sorgfalt immer wieder notwendig Module zu reparieren. Hier ist auf Zugänglichkeit, einfache Demontage, Wiederverwendbarkeit von mechanischen Komponenten genauso zu achten wie auf eine gute Diagnosesoftware, die eine Fehlerlokalisation erleichtert.

DfL: Design for Logistics

DfL setzt sich aus Design for Supply Management (DfSM) und Design for Demand Supply (DfDS) zusammen. DfDS setzt zum Beispiel beim Datenmanagement an. Es muss gewährleistet sein, dass die Produktstruktur gut in den gängigen ERP-Systemen abbildbar ist und dass auch ein Forecast-Prozess z.B. weitgehend automatisch von den Kundenwünschen erfasst werden kann, so dass der Forecast für Einzelpositionen direkt an die Lieferanten weitergegeben werden kann.

Unterschieden werden muss noch die DfSM, was im Wesentlichen das Festlegen der Second-Source-Strategie und die Ausprägung von Standardlieferanten darstellt. Dies gibt Raum für Preisverhandlungen und stellt die Lieferfähigkeit sicher.

DfS: Design for Service

Der Service kommt sicher oft zu kurz. Es empfiehlt sich aber den Service gerade bei Investitionsgütern auch in die Überlegungen mit einzubinden, um die Installation vor Ort so einfach wie möglich zu gestalten.

Die verschiedenartigen DfX-Themen müssen mit den jeweiligen Experten termingerecht diskutiert und gemeinsam verabschiedet werden. Wichtige Instrumente sind dabei gemeinsame Designreviews und DfX Feedback-Reports nach jedem gefertigten Los.

Unbedingt auch schon die Lieferantenseite einbeziehen

Der Supply Chain kommt bei den wieder knapper werdenden Bauelementen eine noch höhere Bedeutung zu. Es ist absolut notwendig Long lead items und Key-Komponenten in ausreichenden Stückzahlen schon zu Beginn der Designphase dem Dienstleister mitzuteilen. Dies ermöglicht diesem, Lieferantenbeziehungen aufzubauen und das Material rechtzeitig bereitzustellen sowie Second-Source-Strategien zu betrachten.

Die SRI hat hierfür einen bewährten Workflow etabliert, der dafür ein ausgezeichnetes Modell bietet. Neben der Design- und DfX-Betrachtungen müssen ebenfalls die Fertigungsprozesse definiert, designed und implementiert werden, damit für die Pilotphase die komplette Fertigungslinie oder Insel mit der vereinbarten und zugehörigen Testumgebung zur Verifizierung bereit steht. Jetzt werden die Früchte eines guten NPI-Prozesses geerntet. SRI ist in der Lage, alle Themenbereiche aktiv zu gestalten und voran zu bringen.

Zusammenspiel zwischen Auftraggeber und Dienstleister

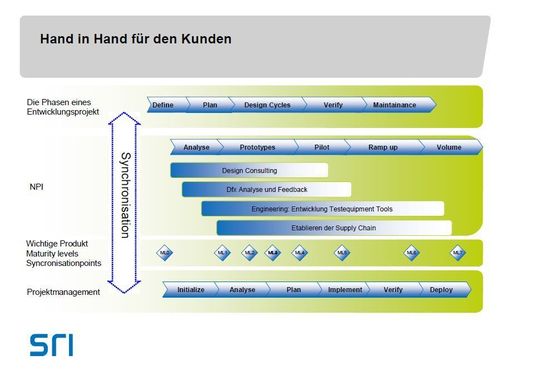

Verschiedene Produkt Maturity Levels stellen eine zielgerichtete Überprüfung des Erreichten dar. Denn so sind die Arbeitspakete klar definiert und kontrollierbar. Gestützt wird dies durch einen angepassten Projektmanagement-Prozess, der in der SRI speziell für Produkteinführungen überarbeitet wurde. Dieser stellt die Transparenz, Kommunikation, Risikobetrachtung und definierte Zielerreichung sicher. Die Grafik veranschaulicht die übergreifenden crossfunktionalen Tätigkeiten, die natürlich immer individuell an den Bedürfnissen des Endkunden gespiegelt werden müssen.

(ID:348878)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/111200/111228/65.jpg)

:quality(80)/p7i.vogel.de/wcms/95/ea/95ea743aabbe610533eaa8d4f57bc22d/0127990300v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/21/9c21e09a281f8cafe81528fc9060e43e/0125420315v2.jpeg)