Signalintegrität simulieren Messung und Simulation bei der Schaltungsentwicklung für einen Multi-Gigabit-Kanal kombinieren

Sind Simulationsergebnisse und Messwerte der Signalintegrität in einer Applikation deckungsgleich, können einzelne Designzyklen per Softwaresimulation erstellt werden. Wir zeigen Ihnen wichtige Maßnahmen, damit Vergleiche zwischen „simuliert“ und „gemessen“ nicht nur qualitative, sondern auch quantitative Ergebnisse bringen.

Anbieter zum Thema

Die Signalintegrität ist ein maßgeblicher Faktor, ob ein entworfenes Design auch funktioniert. Um eine Schaltung verlässlich zu planen und dann zu verifizieren, sind Simulation und Messung ein wichtiger Schritt im Bauteiledesign. Sind die Simulationsergebnisse identisch mit den gemessen Werten, können einzelne Designzyklen simuliert werden. Prototypen würden somit entfallen. Bei der Signalintegrität ist es etwas komplexer und es erfordert einige Überlegungen, damit sich Simulations- und Messergebnisse decken.

Wie Messung und Simulation sinnvoll bei der Entwicklung einer Schaltung für einen Multi-Gigabit-Kanal kombiniert werden, beschreibt dieser Artikel. Dazu wird ein typisches Augendiagramm des Kanals überprüft. Umzusetzende Maßnahmen, damit ein Vergleich zwischen simuliert und gemessen nicht nur qualitative Ergebnisse erbringt. Wird der Einfluss des Messsystems berücksichtigt, können aussagekräftige, quantitative Ergebnisse erzielt werden. Der Artikel zeigt weiterhin, wie Einflüsse aus dem Messaufbau und der Messgeräte in die Simulation einfließen können. So lässt sich frühzeitig ein besserer Einblick in die Wirkungsweise des Designs erzielt werden und die Zahl der Designzyklen lassen sich verringern.

Warum Signalintegrität so wichtig ist

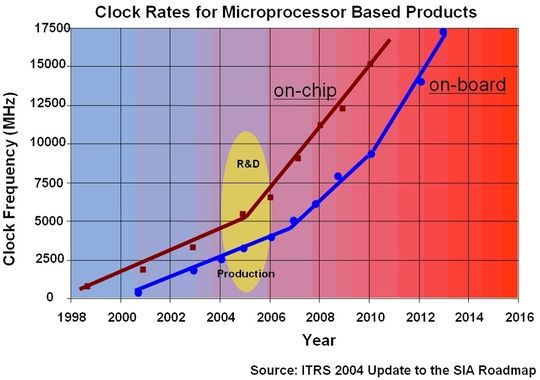

Heute bereits sind in der Entwicklung Hochgeschwindigkeitsschaltungen im Gigahertzbereich eher die Norm als die Ausnahme, und noch schnellere Schaltungen sind bereits Gegenstand der aktuellen Forschung. Im Labor ist die 25-nm-Technik bereits im frühen Teststadium und 45- bis 90-nm-Techniken sind produktionsreif. Dabei wird die maximale Grenzfrequenz für Halbleiterschaltungen auf hunderte Gigahertz erhöht. Entsprechend könnten aktuelle Fortschritte der Technik bereits die Geschwindigkeitserwartungen für die nächsten zehn Jahre erfüllen (Bild 1). Diese schnellen Fortschritte bei den Taktfrequenzen und Datenraten haben dazu geführt, dass heutige Entwicklungsingenieure sich früher als erwartet über die Signalintegrität Gedanken machen müssen.

HF- und Digitalentwicklergeräte verschmelzen

Die rasche Entwicklung bei hochfrequenten Halbleitern und ihre schnelleren Datenraten bringen HF- und Digitalentwickler zusammen: Ein Entwickler einer Digitalschaltung mit schnellen Datenraten stößt auf die gleichen Probleme, wie ein Entwickler von Mikrowellenschaltungen, der gerade von Analog- zu Digitalschaltungen wechselt. Beide verbindet die Signalintegrität. Der HF-Entwickler ist an frequenzorientierte Messungen mit Geräten wie Netzwerkanalysatoren gewöhnt und an S-Parameter- und Harmonic-Balance-Simulationen.

Er nutzt jetzt Messgeräte und Simulatoren des Digitalentwicklers, wie Digitaloszilloskope, Bitfehlerratentester und SPICE-Simulatoren. Umgekehrt übernimmt der Digitalentwickler, der bisher mit Zeitbereich-Messungen und -Simulatoren vertraut ist, Werkzeuge aus dem Mikrowellendesign: Netzwerkanalyse, Impedanzanpassung und S-Parameter. Der Signalintegritätsdesigner bewegt sich auf ungewohntem Terrain. Für erfolgreiche Arbeit setzt er Werkzeuge aus beiden Disziplinen im Verbund ein.

Kombination von Werkzeugen für ein erfolgreiches SI-Design

Signalintegritätsdesignern steht eine große Vielfalt von Testausrüstung und Simulatoren zur Verfügung, einige aus der Welt des Digitaldesigns und andere aus der Welt des analogen Mikrowellendesigns. Es gilt nun, jedes Werkzeug bestmöglich einzusetzen und dabei Messung und Simulation so zu kombinieren, dass der erforderliche Einblick in die Funktion der Schaltung erzielt wird.

Solange Schaltungssimulatoren voraussehbare, sinnvolle Ergebnisse bringen, die sich mit den Messergebnissen decken, sind sie für die Verfeinerung einer Entwicklung unabdingbar. Allerdings tauchen Probleme auf, wenn die Ergebnisse der Simulation sich nicht mit realen Messergebnissen decken. Dann lässt sich das Ergebnis der Simulation nur noch als qualitative Aussage werten, nicht jedoch als quantitative.

Sollen in fortgeschrittenen Stadien sinnvolle Ergebnisse erhalten sein, dann wird oftmals auf Erfahrungswerte zurückgegriffen. Das können Messergebnisse der Prototypen- oder Testbaugruppenfertigung sein. Wird allerdings nicht berücksichtigt, was das Messgerät misst und welche Faktoren beim Setup und der Kalibrierung benötigt werden, treten Abweichungen auf.

Hilfreiche Messungen: S-Parameter und Zeitkurven

Designer nutzen in der frühen Entwicklungsphase ideale Signalquellen und Analysemodelle. So kann das Testobjekt auf sein Verhalten geplant werden. Sollen Teile der Schaltung als physische Einheiten getestet werden, können die Messdaten in die Simulation einfließen. S-Parameter, die mit Netzwerkanalysatoren gemessen werden, lassen sich als Modell für passive Strukturen oder lineare Bauteile verwenden. Mit Faltung im Time-Domain-Bereich können statt theoretischer Daten eines Ersatzschaltbildes gemessene S-Parameter als Bauteilmodelle in einem Schaltungssimulator verwendet werden.

Signalverläufe bei hohen Datenraten können mit schnellen Digitaloszilloskopen ermittelt werden. Die Signale werden dabei einmal am Eingang und einmal am Ausgang des Testobjekts abgegriffen. Im Simulator sind die Kurven dann als Signalquellen verwendbar, so dass am Eingang der simulierten Schaltung genau die gleiche Kurve eingespeist wird, die auch am Eingang der echten Schaltung anliegt.

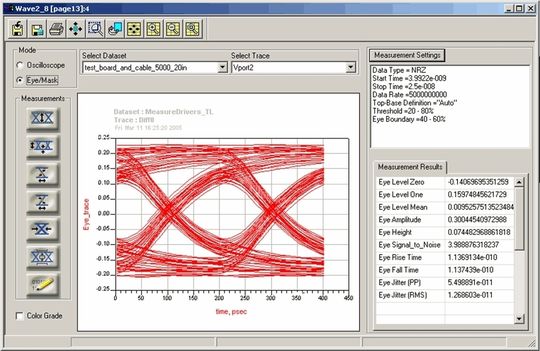

Als Beispielmessung dient das Augendiagramm (Bild 2), bei der die Augenöffnung, die Anstiegszeit, die Abfallzeit und andere Bewertungskriterien festgelegt sind. Wenn ein Entwicklungsingenieur überprüfen will, inwieweit eine Simulation quantitativ mit einem real gemessenen Augendiagramm übereinstimmt, müssen diese Bewertungskriterien in der gleichen Weise simuliert und berechnet werden, wie sie gemessen wurden. Im vorliegenden Fall werden Anstiegs- und Abfallzeit relativ zum Spannungswert für 0 und 1 gemessen. Wenn die Simulation andere Werte für die Referensspannungsniveaus hat als die Wirklichkeit, wird jeder davon abgeleitete Wert notwendigerweise falsch sein.

Wird die tatsächliche Signalform am Eingang der Testschaltung mit einem schnellen Digitaloszilloskop erfasst und als Simulations-Signalquelle benutzt, wird eine Fehlerquelle eliminiert, weil die Simulation die gleiche Amplitude (und auch alle anderen Signalmerkmale) benutzt, wie die echte Messung.

Messleitungen und Steckverbinder beeinträchtigen das Ergebnis

Werden Messdaten auf eine Simulation übertragen, müssen alle Messleitungen und Steckverbinder berücksichtigt werden, die nicht aus dem Messaufbau herauskalibriert wurden. Bei kleineren Datenraten können solche Einflüsse vernachlässiget werden, bei hohen Datenraten können sie das Messergebnis verfälschen. Ein Digitaloszilloskop erfasst das Signal und für eine pseudozufällige Binärsequenz (PRBS - Pseudo-Random Binary Sequence) ist ein Bitfehlerratengenerator notwendig.

Bei den meisten digitalen Testsystemen sind Messgröße bzw. die Ausgangssignaleigenschaften auf die Frontplatteneingänge bzw. -ausgänge bezogen. Quantitative Aussagen lassen sich nur dann treffen, wenn alles zwischen den Messgeräteanschlüssen genau charakterisiert und in die Simulation einbezogen wird. Wie oben erwähnt, sind S-Parameter-Messungen von Messleitungen und Steckverbindern (auch die am Testobjekt, wenn es sich um einen passiven Kanal handelt) ein geeigneter Weg, um den Signalweg zwischen Signalquelle und Oszilloskop zu charakterisieren.

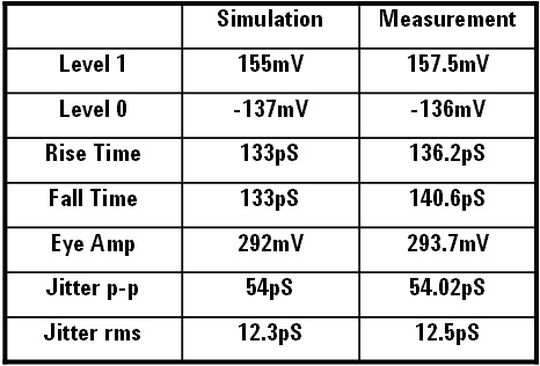

Bild 3 zeigt einen Vergleich von Werten einiger wesentlicher Bewertungsparameter eines Augendiagramms, die über eine Simulation einer Multi-Gigabit-Kanal-Schaltung gewonnen wurden, mit den tatsächlichen Messwerten. Die Signalform der PRBS-Quelle wurde am Eingang erfasst und die Messleitungen und Steckverbinder charakterisiert und in der Simulation berücksichtigt. Als Simulator wurde das Advanced-Design-System (ADS) von Agilent verwendet.

Der Screen-Dump zeigt das ADS-Augendiagramm-Bedienpaneel. Benutzte Messgeräte waren als Signalquelle ein BERT Agilent E8251A und das Digitaloszilloskop Agilent 86100C. Die Simulation verwendet ein zuvor erfasstes, reales Signal als Signalquelle und berücksichtigt alle externen Bauteile, die durch individuelle S-Parameter-Messungen charakterisiert wurden.

*John Olah ist Anwendungsingenieur mit Schwerpunkt Signalintegrität in analogen und digitalen High-Speed-Schaltungen bei Agilent in Santa Clara/Kalifornien und Thomas Ghiem ist Applikationsingenieur für digitale Messsysteme bei Agilent in Böblingen.

(ID:243404)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/7c/697cbb83628bc/logo-16-9.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/bf/66bf17e4b69c7/cadlog-logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/74/d67443614ef5ed731a25c2987af7e107/0124998357v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/37/db3735bc65efd0987b58b45ca377d400/0123869140v2.jpeg)