Anforderungen an Power-Module Maßnahmen für mehr Leistung und reduzierte Verluste von Leistungshalbleitern

Verbesserungen in der Halbleitertechnologie führen zu feineren Strukturen, höheren Schaltgeschwindigkeiten und größeren Stromdichten. Dabei steigt die Chip-Temperatur an und reduziert die Lastwechselfestigkeit der Komponente. Dem entgegenzuwirken ist eine neue Aufbau- und Verbindungstechnik für Power-Module erforderlich.

Anbieter zum Thema

Ein Ingenieur, der heute auf dem Gebiet der elektrischen Energietechnik erfolgreich sein will, ist nicht mit dem Spezialisten vergangener Tage vergleichbar. Denn er muss mit einer Thematik umgehen, die ihm Kenntnisse von der Regelungs- und Hochfrequenztechnik, Elektronik bis hin zur Starkstromtechnik abverlangt. Im Mittelpunkt moderner Leistungselektronik steht die rationelle Energieerzeugung, -übertragung, -verteilung und -anwendung.

Originäre Aufgabe der Leistungskomponenten ist die effiziente Regelung und Umformung elektrischer Energie. Damit ist sie ein bedeutender Hebel zur Lösung von Zukunftsaufgaben wie globale Energieeinsparung, Emissionsreduzierung, regenerative Energieerzeugung (Windkraft, Photovoltaik) oder Entwicklung von Elektro- und Hybridfahrzeugen. Erst der Einsatz innovativer Leistungselektronik macht die notwendigen Systeme möglich. Dabei ist auch ein intelligentes Zusammenspiel zwischen Leistungselektronik, Signalverarbeitung, Sensorik, Aktorik und Mechanik erforderlich.

Trend zu höheren Strom- und Spannungswerten

Herausforderungen für die Leistungselektronik ergeben sich grundsätzlich durch die zu lösenden Aufgaben. Der gegebene Leistungsbereich einer Anwendung grenzt die Bauteilevielfalt ein.

Von modernen elektrischen Systemen wird regelmäßig eine höhere Leistungsdichte bei gleichzeitig geringeren Verlusten verlangt, was einem höheren Wirkungsgrad des Gesamtsystems entspricht. Diese Effizienzsteigerung gilt es sowohl bei der Erzeugung als auch der Verwendung von elektrischer Energie zu erreicht.

Bei der Energiegewinnung aus Windkraft geht der Trend zu immer größeren Strom- und Spannungsstärken, die Leistungskomponenten zu verarbeiten haben. Solarenergie und Hybridfahrzeuge haben ihrerseits besondere Anforderungen. Jüngste Entwicklungen wie elektrische Turboladersysteme setzen diesen Trend fort.

Es ist möglich, beinahe jede elektrische Anwendung mit Hilfe leistungselektronischer Komponenten zu optimieren. Ein gutes Beispiel ist die Antriebstechnik, bei der nur knapp 8% aller Elektromotoren weltweit leistungselektronische Komponenten nutzen. Motoren mit elektronischer Drehzahlregelung können im Vergleich zur konvetionellen Lösung bis zu 30% wirtschaftlicher arbeiten. Von Vorteilen wie größere Dynamik, bessere Laufruhe oder geringerer Verschleiß ganz zu schweigen.

Integrierter Sensor erfasst Temperaturprofil

Ein höherer Wirkungsgrad des Halbleiters selbst ist auch möglich, wenn etwa hochwertiges Silizium mit optimaler Kühlung und ausgefeiltem Treiber kombiniert werden. Verbesserte Soft-Switching-Verfahren, Resonanzumrichter, höhere Schaltfrequenzen und nicht zuletzt kleinere magnetische Komponenten unterstützen das. Über die im Silizium herrschende Temperatur informiert ein integrierter Temperatursensor, der für einen optimaler Arbeitspunkt sorgt.

Ein erhebliches Optimierungspotential liegt in der thermischen Modellierung. Dabei werden sekundäre thermische Effekte (thermische Kopplung, Verzerrung der Temperaturkennlinie und Begleiteffekte) und ihre Wechselwirkung analysiert, wodurch ein optimales Design und somit letztendlich zuverlässigere Leistungsmodule realisierbar sind.

Zunehmend an Bedeutung gewinnt die Aufbau- und Verbindungstechnik. Aktuelle Entwicklungen beschäftigen sich damit, neben den Siliziumchips auch weitere Komponenten auf dem Keramiksubstrat von Modulen zu integrieren, was die aktive Kühlung dieser Elemente ermöglichen würde. Höhere Integrationsstufen, größere Leistungen und kleinere Dimensionierungen wären dann realisierbar.

Höhere Stromdichte aufgrund reduzierter Chipdicke

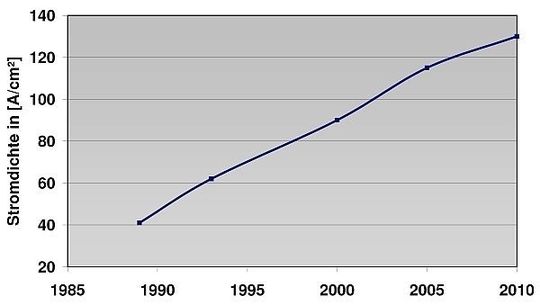

Alle Verbesserungen in der Halbleitertechnologie führten zu Bauelementen mit feineren Strukturen und höheren Schaltgeschwindigkeiten. Mit Einführung der dritten IGBT-Chip-Generation konnte die Stromdichte um 50% erhöht werden. Bild 2 zeigt den Anstieg der Stromdichte von 1200-V-IGBT-Chips im Verlauf der letzten Jahrzehnte. Diese Steigerung der Stromdichte ist unter anderem einer erheblichen Reduzierung der Chipdicke zu verdanken, die von den Halnleiterherstellern auch für die nächsten Chipgenerationen konsequent vorangetrieben wird.

Dass die Dünnfilmtechnologie in der bestehenden Aufbau- und Verbindungstechnik ihre Grenzen hat, zeigt sich darin, dass die zulässige Kurzschlussdauer bei den neuesten 600-V-Trench-IGBTs, die nur noch eine Chipdicke von 70 µm haben, von 10 auf 6 µs begrenzt werden musste. Die auftretende enorme Kurzschlussenergie kann von dem dünnen Silizium nicht mehr gespeichert werden und die thermische Impedanz des Aufbaus verhindert ein schnelles Abführen der Hitze.

Hohe Betriebstemperatur ist nachteilig für die Zuverlässigkeit

Fortschritte in der Halbleiterherstellung erlaubten eine höhere Stromdichte und damit höhere Chiptemperatur. Bereits im Jahr 2005 wurde die maximale zulässige Chiptemperatur von 600-V-IGBTs und Freilaufdioden um 25 °C auf 175 °C angehoben, der Trend geht in Richtung 200 °C. Allerdings wirken sich höhere Betriebstemperaturen und Stromdichten negativ auf Zuverlässigkeit und Lastwechselfestigkeit aus. Verbesserungen in der Montagetechnik sind hier zwingend notwendig.

Der Modulaufbau mit und ohne Bodenplatte

Ein grundsätzliches Unterscheidungsmerkmal von Modulen ist der Aufbau mit und ohne Bodenplatte. In Modulen ohne Bodenplatte ist das DCB-Keramiksubstrat (DCB; Direct Copper Bonding) direkt auf den Kühlkörper montiert. Die Bodenplatte, beispielsweise aus 3 mm dickem Kupfer bestehend, erhöht die Wärmekapazität und die Wärmespreizung unter den Chips und vermindert so den transienten Wärmewiderstand im Zeitbereich von etwa 0,1 bis 1 s um einige Prozent gegenüber einem Modul mit der Isolierkeramik als Außenschicht. Allerdings führt die großflächige Lötung zwischen der Isolierkeramik und der Bodenplatte zu einer deutlichen Reduzierung der Temperaturwechselfestigkeit der Bauelemente. Ursache ist der beträchtliche Unterschied in den thermischen Ausdehnungskoeffizienten von Keramik und Grundplatte. Er führt zu Spannungen und schließlich zur Lotermüdung.

Alternativen zur Kupferbodenplatte sind Bodenplatten aus Verbundmaterialien wie AlSiC (Aluminiumsiliciumcarbit) oder CuMo (Kupfermolybdän), die jedoch wegen ihrer geringeren Wärmeleitfähigkeit und den hohen Kosten lediglich im Traktionsbereich Anwendung finden.

Die geringere Wärmespreizung bei Modulen ohne Bodenplatte kann in der realen Anwendung jedoch durch die Verwendung einer dünneren Wärmeleitpastenschicht kompensiert werden, da Module ohne Bodenplatte einen geringeren Luftspalt zum Kühlkörper aufweisen.

Symmetrische Auslegung steigert die Effizienz

Eine weitere Möglichkeit der Erhöhung der Effizienz elektrischer Systeme ist die symmetrische Auslegung von Modulen. Die Symmetrie bewirkt eine gleichmäßige Verteilung der Induktivität, was bedeutet, dass alle Chips dieselbe Strommenge führen und sich symmetrisch schalten lassen. Wendet man nun noch eine planare Aufbautechnologie an und verwendet niederinduktive Anschlüsse, können die für Leistungsmodule typischen Überspannungen teilweise kompensiert und so die Schalteffizienz der Module um ca. 15% verbessert werden.

Siliciumcarbid (SiC) ist auf dem Vormarsch, insbesondere in Freilaufdioden und MOSFETs gewinnt dieses Material an Bedeutung und wird bereits in vielen Schaltnetzteilen eingesetzt. Die zulässige Sperrschichttemperatur von SiC beträgt 200°C. Auswirkungen auf die Zuverlässigkeit des modularen Aufbaus und der verwendeten Materialien (Kunststoffe) sind noch zu prüfen. SiC weist ein schnelles Schaltverhalten mit einer exakt regelbaren Ausgangsleistung auf. Mit dem Einsatz von SiC in der neuesten IGBT-Generation sind Steigerungen der Systemleistungen um 20 bis 30% möglich. Allerdings ist SiC bislang noch sehr kostenintensiv und es bedarf weiterer Entwicklungen, bevor es auf breiter Front zum Einsatz kommen kann.

*Paul Newman ist Geschäftsführer bei SEMIKRON United Kingdom, Hertford bei London.

(ID:236081)

:quality(80)/p7i.vogel.de/wcms/93/ee/93ee5e88736974a1259c7427fc92f019/0129633555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/6d/3f6dbef6074c12d2c4562662d3050240/0129609464v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/d9/72d91770739e80fdcc240adca76a53fd/0129561713v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/d0/8ed0cf43e40ab067136f8980e290a954/0129607828v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/5a/dd5ab1db434ec089ac2244c3a40203b0/0129586840v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/6c/e56ceb935ba09cb66a4fd0f961b2d3e9/0129642888v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c2/bac235c4007808dcd024875a884bce61/0129604989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/f1/b0f1ca4fc48eb0a6ec2fa1f77706cc53/0129503249v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/65/ad653e9a81e07871a2d97d6524b15d6d/0129620200v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/93300/93330/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9600/9682/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:quality(80)/p7i.vogel.de/wcms/67/bf/67bf2068e6ebfccfcc3b4520d5abd842/0124397377v3.jpeg)

![E-Autos mit 1.000 km Reichweite, in 10 Minuten geladen? Mit Power Embedding von AT&S werden diese Werte realistisch. (Bild: AT&S / Shutterstock [M]) E-Autos mit 1.000 km Reichweite, in 10 Minuten geladen? Mit Power Embedding von AT&S werden diese Werte realistisch. (Bild: AT&S / Shutterstock [M])](https://cdn1.vogel.de/RY658R96SBnPH_thREHmGWhD7RI=/392x392/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/21/cc/21cc4c13a38a6e9e2d806fadf5bfd82e/0125415656v2.jpeg)