Anbieter zum Thema

Einfaches Leiterplattenlayout

Für ein zuverlässiges Systemdesign spielt das Leiterplattenlayout eine herausragende Rolle. Wichtige Faktoren sind hierbei die Induktivitäten und Widerstände der Leiterbahnen, die einen großen Einfluss auf Schaltverluste und Wärmeentwicklung haben. Auch bei einem nahezu optimalen Layout ist eine Wärmeabgabe der Leistungshalbleiter in die Leiterplatte unvermeidlich. Auch dies ist ein Faktor, der erheblichen Einfluss auf Lebensdauer und Zuverlässigkeit eines Systems hat.

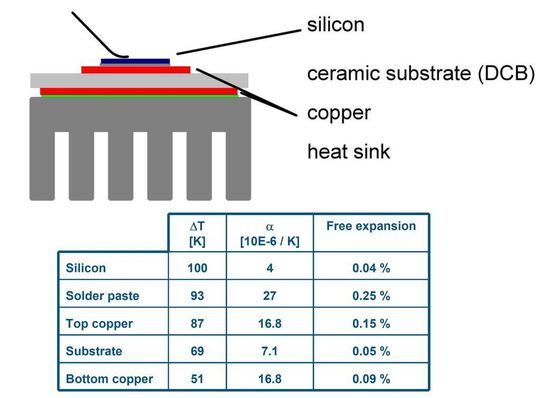

Ein Grund für vermeintlich geringere Kosten von diskreten Komponenten ist die Verwendung von Kupferplatten als Trägermaterial. Diese weisen im Unterschied zum Basismaterial von Power-Modulen (einer Keramikplatte mit dünnen, aufgewalzten Kupferschichten) einen völlig anderen thermischen Ausdehnungskoeffizienten als die darauf befindlichen Leistungshalbleiter auf. Diese Ungleichheit führt zu starker mechanischer Beanspruchung der Lötstelle zwischen Halbleiter und Trägermaterial. Bei den in aktuellen Power-Anwendungen üblichen hohen Temperatur- und Lastwechseln hat das Powermodul in Bezug auf Zuverlässigkeit und Lebensdauer wieder alle Argumente auf seiner Seite.

Der Charakter eines Produkts prägt neben dem elektrischen Layout zu einem nicht unerheblichen Teil das mechanische Design. Systeme für Poweranwendungen arbeiten in den meisten Fällen in extremen Umgebungen. Schlechte Belüftung und raue Umweltbedingungen sind typische Merkmale von Industrieantrieben oder Solar- und Windenergieanlagen. Auch hier bieten Power-Module klare Vorteile. Wie bereits erwähnt, ist die Kopplung an den Kühlkörper optimal gelöst. Zudem sind die Komponenten in dem Modul vergossen und geschützt. Die für Spannungen von einigen hundert Volt notwendigen Kriechstrecken und Mindestabstände, werden sicher eingehalten.

Der Nutzen des Moduls in der Fertigung

Neben den Komponenten und der Zuverlässigkeit hat der Fertigungsprozess einen sehr großen Einfluss auf die Kosten eines Systems. Je nach Konzept benötigen Systeme mit diskreten Komponenten eine sehr präzise Montage, spezielle Werkzeuge oder einen hohen Aufwand an mechanischer Montage.

Die von Vincotech vor einem Jahr eingeführte und ab Werk verfügbare PressFit-Technologie bietet eine Reihe an Vorteilen bei der Montage. Das Modul wird nicht wie üblich gelötet, sondern kann durch einfaches Einpressen auf der Leiterplatte montiert werden. Der Montageprozess wird dadurch wesentlich vereinfacht und verkürzt, was Zeit und Geld spart. Vincotechs PressFit-Technologie ist bereits im Automobilbereich im Einsatz und bietet eine zuverlässige und hermetische Verbindung zur Leiterplatte.

Im Gegensatz zu gelöteten Komponenten können Module mit Einpresstechnologie einfach ausgetauscht werden. Das Modul kann ausgepresst werden, ohne dabei die Leiterplatte zu beschädigen. Daneben eröffnet das Einpressen mehr Freiheiten beim Systemsdesign. Das Modul lässt sich von oben oder unten einpressen. Aufwendiges Hand- oder Selektivlöten wird dadurch unnötig. Die PressFit-Technologie ist konform zu DIN-und IEC-Standard und ist auf Anfrage für weitestgehend alle Vincotech-Module in einer zur Lötvariante kompatiblen Version verfügbar.

*Andreas Johannsen ist Product Marketing Manager Power Modules & Hybrids bei Vincotech, München.

(ID:343983)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c4/90/c4905dfd0fb7d4aff5a0e89d648e27f3/0127907055v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f7/e2f79b034219b69ef7a9657dfe88cc95/0127390231v2.jpeg)