Datenkommunikation IO-Link-Tools für die Automatisierungstechnik

IO-Link ist ein offenes Kommunikationsprotokoll, das den Anschluss beliebiger Sensorik und Aktuatorik an ein Steuerungssystem gemäß IEC 61131 ermöglicht. Welchen Beitrag leistet Renesas dabei?

Anbieter zum Thema

In Zukunft eröffnen sich im Bereich der industriellen Automatisierungstechnik auf dem Gebiet der Netzwerkanbindung von Sensoren und Aktoren umfangreiche Möglichkeiten zur Kostensenkung bei gleichzeitiger Produktivitätssteigerung. Ein standardisierter Datenaustausch, der Abwärtskompatibilität zu bestehenden Sensoren bietet, um eventuelle Kostennachteile aufgrund von nicht verfügbaren Sensoren zu vermeiden, kann hier zu einer Verbesserung beitragen.

In den letzten Jahren sind Sensorik und Aktuatorik zunehmend komplexer und intelligenter gewordenen, welche nicht nur Prozessdaten ausgeben, sondern auch Diagnosedaten zur Verfügung stellen und über Parameterdaten umfangreich konfiguriert werden können. Ausgehend von diesen Voraussetzungen haben die führenden Hersteller von Sensorik und Automatisierung daher den IO-Link-Standard gemeinsam ins Leben gerufen und verabschiedet.

Dieser Beitrag stellt nach einer kurzen Einführung von IO-Link, in der neben den technischen Grundlagen auch die Vorteile von IO-Link für den Anwender dargestellt werden, die beiden neuen IO-Link-Tools von Renesas Electronics vor. Dazu werden zuerst die verfügbaren funktional und räumlich integrierten Lösungen von Renesas Electronics für die Master- und Slave-Seite von IO-Link-Netzwerken mit ihren funktionalen Eigenschaften kurz erläutert. Bei der Vorstellung der Tools stehen vor allem die konzeptionellen Aspekte im Vordergrund.

Offenes Kommunikationsprotokoll für Sensoren und Aktuatoren

IO-Link ist ein offenes Kommunikationsprotokoll, das in der Automatisierungstechnik für den Anschluss beliebiger Sensorik und Aktuatorik an ein Steuerungssystem gemäß IEC 61131 verwendet wird. Ziel von IO-Link ist eine bessere Kommunikation zwischen dem Sensor oder dem Aktuator und der Steuerung.

Ausgehend von einer zunehmend komplexer und intelligenter gewordenen Sensorik und Aktuatorik, welche nicht nur Prozessdaten ausgeben, sondern auch Diagnosedaten zur Verfügung stellen und über Parameterdaten umfangreich konfiguriert werden können, haben die Hersteller von Sensorik und Automatisierung den IO-Link-Standard verabschiedet.

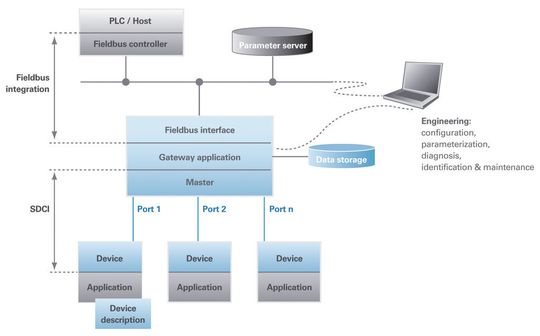

Technisch handelt es sich bei IO-Link im Gegensatz zu klassischen Feldbus-Systemen nicht um ein Bus-System, sondern um ein Master-Slave-System. Bild 1 zeigt die Positionierung der IO-Link-Kommunikation in der Hierarchie eines industriellen Netzwerkes.

Master-Slave- anstatt Feldbus-System

Von einer Betriebsleitebene aus sind alle Steuerungen via Feldbus oder Industrial Ethernet verbunden. Dezentrale Peripherie ist mit klassischer Feldbustechnologie an die Steuerungen angebunden. IO-Link als Master-Slave-System verbindet nun via Punkt-zu-Punkt-Verbindung die Steuerungsebene (IO-Link-Master) mit den Sensoren und Aktoren (IO-Link-Slaves). Der Standard definiert eine Leitungslänge von bis zu 20 m. Die zyklische Prozessdatenübertragung dauert typischerweise 2 ms.

Aufgrund der angestrebten Rückwärtskompatibilität wurde das standardisierte 24-VDC-Signal verwendet, das auch in der IEC 61131-2 spezifiziert ist. Die Kommunikation erfolgt über ein pulsmoduliertes Signal auf UART-Basis. Die Datenübertragungsrate beträgt 4,8; 38,4 oder 230,4 KBit/s.

Lesen Sie weiter: Was ist neu bei IO-Link?

(ID:29862320)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/86/a3/86a3e74aad009346df359833703b16c5/0124131621v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/51/f651fcfa35139e73fb51f2444698f903/0127851391v2.jpeg)