Hochstromleiterplatten Integrierte Stromschienen ermöglichen Steuer- und Leistungselektronik auf einem Board

Die Hochstromleiterplatte von Korsten & Goosens führt anwendungsspezifische Stromschienen in den Innenlagen und liefert ein Wärmemanagementkonzept gleich mit. So lassen sich auf einem Board Leistungs- und Steuerteil unterbringen. Weniger Leiterplattenfläche, Komponenten und Montagekosten heißt geringere Systemkosten. Im hier gezeigten Beispiel: fast 50%.

Anbieter zum Thema

Energieeinsparung durch intelligente Antriebsregelung ist in aller Munde. Schließlich verbrauchen Motoren etwa die Hälfte der insgesamt erzeugten elektrischen Energie. Um deren Potenzial zur Energieeinsparung zu nutzen, bietet die Elektronik vielfältige Techniken und ausgefeilte Komponenten, die wiederum eine geeignete Aufbau- und Verbindungstechnik bzw. Leiterplatte benötigen.

Hohe Ströme über die Leiterplatte zu führen, setzt zwingend ein effizientens Wärmemanagement voraus. Hierfür eine geeignete Lösung zu finden, mit der sich in Summe die Systemkosten reduzieren lassen, scheint der „Quadratur des Kreises“ nahezukommen. Die Leiterplattenspezialisten der Firma Korsten & Goossens im Rheinland haben eine Lösung gefunden und mit Erfolg realisiert.

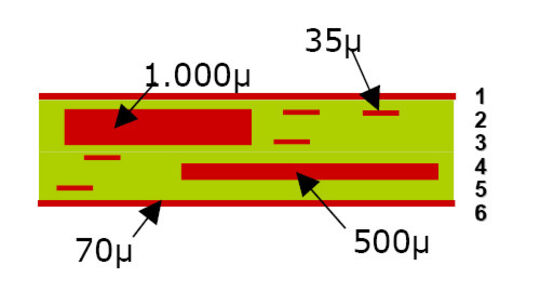

Bei dieser Hochstromleiterplatte sind anwendungsspezifische Stromschienen aus Kupfer im konventionellen Leiterplattenaufbau untergebracht. Die Hochstromleiterplatte verbindet somit Leistungs- und Steuerelektronik in einem System.

Dieses Verfahren eröffnet völlig neue Möglichkeiten sowohl im Hinblick auf die Stromtragfähigkeit als auch in puncto Wärmemanagement:

1. Stromtragfähigkeit: Die Stromtragfähigkeit bemisst sich nach dem Querschnitt des Leiters. Die Höhe des integrierten Leiters kann bis zu 3 mm betragen. Dieser Leiter lässt sich in verschiedenen Ausführungen in die Leiterplatte einsetzen. Möglich sind zudem RoHS-konforme Leiter und UL-Zulassung.

2. Wärmemanagement: Um die als Wärme abgestrahlte Verlustleistung der Leistungshalbleiter abzuführen, gibt es verschiedene Möglichkeiten.

a) Durch integrierte Stromschienen: Die Hochstromleiterplatte hat durch den erhöhten Querschnitt der integrierten Kupferbahnen grundsätzlich eine verbesserte Wärmeabfuhr gegenüber der konventionellen Leiterplatte. Darüber hinaus hat Korsten & Goossens GmbH weitere Lösungsansätze zur Wärmeabfuhr entwickelt.

b) Durch die Kombination aus Kupfer und Aluminium als Träger, Stromleiter und Kühlkörper: Die Integration von Aluminium als Teil des Wärmekonzeptes hat zusätzlich den Vorteil, dass sich das Gewicht der Baugruppe verringert. Zudem bietet Aluminium noch einen preislichen Vorteil gegenüber Kupfer. Beim Einsatz von Aluminium als Leistungsträger ist allerdings die geringere Stromtragfähigkeit, bei gleichem Querschnitt, gegenüber dem Kupfer zu berücksichtigen.

c) Durch Integration von Heatpipes (Wärmerohre) in die Leiterplatte: Korsten & Goossens ist es gelungen, Heatpipes in der Leiterplatte zu verlegen. Allerdings ist diese Maßnahme aus Sicht der Experten gegenwärtig nicht zielführend. Erstens: Heatpipes sind teuer sind und würden den Preis der Leiterplatte wesentlich erhöhen. Zweitens: Das Entwärmungskonzept ist nicht vollständig gelöst. Und drittens: Die Heatpipe benansprucht relativ viel Platz in der Leiterplatte.

d) Durch aufgesetzte Alu-Kühlfahnen auf die Oberfläche der Leiterplatten: Dieser Lösungsansatz weist verschiedene Vorteile auf: Erstens: Die Kühlfahnen sind preiswert verfügbar. Zweitens kann sich die Kontur der Alu-Kühlfahnen nach dem Leiterplattenbild richten.

Alle vier Möglichkeiten lassen sich für sich allein oder in Kombination für das Wärmemanagement der Hochstromleiterplatte einsetzen.

Die innen liegende Stromschiene weist zudem noch andere Vorteile gegenüber der traditionellen Leiterplattentechnik auf:

- Plane Oberfläche der Leiterplatte

Bei Hochstromleiterplatten in konventioneller Technologie muss der Lötstopplack aufgrund der mächtigen, außen liegenden Hochstromlagen mehrfach nachgedruckt werden. Bei der Hochstromleiterplatte von Korsten & Goossens lässt sich der Lötstopplack sauber auftragen, weil die Oberfläche der Leiterplatte plan ist, da die Hochstromlage in die Leiterplatte integriert ist.

- Platz sparender Aufbau durch die Integration der Hochstromleiter in die Innenlagen

Diesen Vorteil verdeutlicht folgendes Beispiel. Ein Hochstromleiter mit 8 mm² Querschnitt lässt sich mit verschiedenen Technologien realisieren. Erstens: Mit 200 µm Dickkupfertechnik; das bedeutet 20 mm Leiterbahnbreite. Dementsprechend ist die Leiterplatte mindestens 100 mm breit. Zweitens: Mit einer Stromschiene. Ein 2,0 mm Hochstromleiter benötigt nur 4 mm breite Leiterzüge. Damit ist die Leiterplatte gerade mal 26 mm breit.

Anschlussmöglichkeiten der Leistungshalbleiter:

a. mechanischer Anschluss: Dieses Beispiel zeigt exemplarisch, wie die Hochstromleiterplatte kontaktiert werden kann. Dies erfolgt z.B. durch eine herausgezogene Leiterbahn, Sacklochbohrungen oder Einpresstechnik.

b. thermische Anbindung: Bei der Anbindung des Leistungshalbleiters auf der Leiterplatte, fungiert die Hochstromleiterbahn als ein guter Wärmeleiter.

c. elektrische Anbindung: Die Hochstromleiterplatte bietet die Möglichkeit, für Bauteile die Steuer- und Leistungselektronik direkt zu kontaktieren.

Kosten der gesamten Baugruppe um 50% reduziert

Das Beispiel einer Baugruppe der Firma Unitek, die Leistungselektronik für elektromotorische Antriebe entwickelt und produziert, verdeutlicht die Möglichkeiten der Hochstromleiterplatte. Das Bild zeigt die Baugruppe in konventioneller Technologie mit getrenntem Leistungs- und Steuerteil. Der konventionelle Aufbau setzt sich aus drei Komponenten zusammen: Leistungsteil, Steuerteil und der Verkabelung.

Daneben ist die neue Baugruppe dargestellt, bei der Leistungs- und Steuerteil auf einer Hochstromleiterplatte untergebracht sind. Die neue Baugruppe, die gleichermaßen Leistungs- und Steuerungsströme führt, besteht lediglich aus einer Komponente. Die Gegenüberstellung der Systemkosten zeigt eine Einsparung um rd. 50%.

*Thomas Mang ist Geschäftsführer der Korsten & Goossens GmbH in Haan.

(ID:252840)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/36/35/3635523291b8fcfab179ea0145122be4/0127355177v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/65/786506dc066e586c1025d445e4867a48/0124393996v3.jpeg)