Weg- und Winkelmesssysteme Induktive Sensorik für Position und Bewegung neu definiert

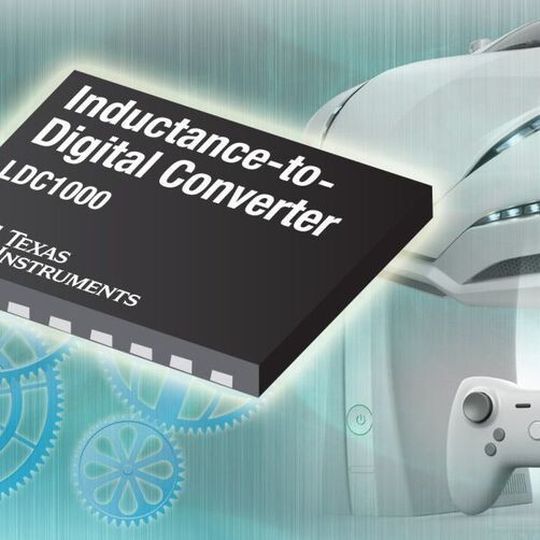

Der Inductance-to-Digital Converter LDC1000 ist ein 4 mm x 5 mm kleiner Chip, der Schwingkreisoszillator, Detektor-Regelung, Zähler, Register und Interface integriert.

Anbieter zum Thema

Induktive Sensoren gibt es seit Jahrzehnten. Sie werden in der industriellen Fertigungsautomatisierung in großem Umfang verwendet. Die erste bekannte Anwendung eines induktiven Sensors geht auf das Jahr 1958 zurück und erfolgte durch Walter Pepperl und Ludwig Fuchs in Mannheim. Beide wollten eine Technik für den Ersatz mechanischer Kontakte finden, die unter widrigen Umgebungsbedingungen verschleißen und in explosionsgefährdeten Umgebung wegen der möglichen Lichtbogenbildung schlicht zu gefährlich waren.

Das Grundprinzip des induktiven Sensors ist auch heute noch das gleiche wie in der ursprünglichen Konstruktion von Pepperl und Fuchs. Man verwendet einen Schwingkreis aus einer Induktivität und einer Kapazität (LC). Dieser Schwingkreis, in dem die Induktivität von der Sensorspule gebildet wird, wird von einem Oszillator gepumpt.

:quality(80)/images.vogel.de/vogelonline/bdb/624500/624556/original.jpg)

Sensoren

So finden Sie den passenden Sensor für Ihren speziellen Einsatz

Bringt man nun einen metallischen Gegenstand in die Nähe der Spule, entstehen abhängig von der Entfernung, dem Material und der Größe des Gegenstands Wirbelströme in eben diesem Gegenstand.

Die Wirbelströme wiederum erzeugen ein entgegengesetztes Magnetfeld, das die Amplitude der Oszillationen im Schwingkreis reduziert. Hierdurch ändert sich die äquivalente Parallelresonanz-Impedanz RP der Schwingkreisschaltung.

RP=L/(Rs*C)

In der Gleichung steht L für die Induktivität der Spule (H), RS ist der Serienwiderstand der Spule (Ω) und C ist die Parallelkapazität (F). Die besagte Änderung des scheinbaren Parallelwiderstands ist die Messgröße, mit deren Hilfe in Systemen dieser Art der Abstand zum jeweiligen Ziel bestimmt wird. Messen lässt sie sich auf verschiedene Weise. Eine Methode beruht darauf, an den Schwingkreis einen Demodulator anzuschließen und den resultierenden DC-Wert zu digitalisieren. Wenn sich RP ändert, wird die Amplitude des Schwingkreises geringer. Nachteilig an diesem Verfahren ist, dass es den Dynamikbereich des Systems einschränkt und sich nur für Anwendungen mit zwei Schaltzuständen eignet (Metallgegenstand erkannt oder nicht erkannt).

Besser ist eine andere Methode, bei der sich an den Demodulator ein Regelkreis anschließt, der die Schwingamplitude des Schwingkreises konstant hält. Wenn ein Metallgegenstand immer näher an die Sensorspule gebracht wird, benötigt der Schwingkreis wegen des entgegen gerichteten Magnetfelds einen immer höheren Treiberstrom, der sich präzise messen lässt. Diese Technik erlaubt es deshalb, RP mit einem größeren Dynamikbereich zu messen, sodass sich die Leistungsfähigkeit insgesamt verbessert.

Anwendung als Näherungsschalter und Drehgeber

Es gibt eine Vielzahl von Anwendungen für induktive Sensoren. Ein Beispiel ist der Ersatz mechanischer Schalter bei der Bedienung von Maschinen. Hierzu kann beispielsweise ein Drucktaster oben mit einer Metallplatte versehen werden, deren Abstand zu einer darunter angeordneten Sensorspule geringer wird, sobald man die Taste drückt.

:quality(80)/images.vogel.de/vogelonline/bdb/720300/720385/original.jpg)

Hall-Sensoren

Digitaler Stromsensor liefert hochgenaue Ergebnisse bis 50 A

Da die Schaltung die Position der Taste kennt, ließe sich an Hand der Positionsänderung pro Zeiteinheit sogar feststellen, wie fest die Taste gedrückt wurde. Sinnvoll kann dies beispielsweise für Stoppschalter an Maschinen sein, die auf diese Weise unterscheiden könnten, ob ein Bediener die Maschine lediglich in normalem Tempo anhalten möchte oder ob es sich um eine Notabschaltung handelt, die einen sofortigen Stillstand erfordert.

(ID:43013643)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/d0/8ed0cf43e40ab067136f8980e290a954/0129607828v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/5a/dd5ab1db434ec089ac2244c3a40203b0/0129586840v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/f1/b0f1ca4fc48eb0a6ec2fa1f77706cc53/0129503249v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c2/bac235c4007808dcd024875a884bce61/0129604989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:quality(80)/images.vogel.de/vogelonline/bdb/796300/796319/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/796300/796320/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/796300/796321/original.jpg)

:quality(80)/p7i.vogel.de/wcms/e9/99/e9996adfbaee2338aef422cf1314c48a/0124731822v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/ae/66ae52f8630cb5cb79cca71abfee3484/0125308171v2.jpeg)