Leistungsschalter Hohe Leistungsdichte durch SiC-Bipolar-Leistungsschalter

Mehr als ein Drittel weniger Schalt- und Leitungsverluste im Vergleich zu IGBTs und Si-BJTs haben die neuen SiC-Bipolar-Leistungsschalter von Fairchild, wodurch komplexere Antriebslösungen möglich sind.

Anbieter zum Thema

Ab 2015 dürfen Motoren mit einer Leistung größer als 7,5 kW nur noch mit der Effizienzklasse IE3 in Verkehr gebracht werden. Oder alternativ Motoren mit der Effizienzklasse IE2 plus elektronischer Drehzahlregelung. Ab 2017 gilt das für alle elektrischen Antriebslösungen. Aufgrund dieser verbindlichen Richtlinien hinsichtlich Effizienzklassen für elektrische Motoren kommen verstärkt BLDC-Motoren zum Einsatz, die über Frequenzumrichter geregelt werden.

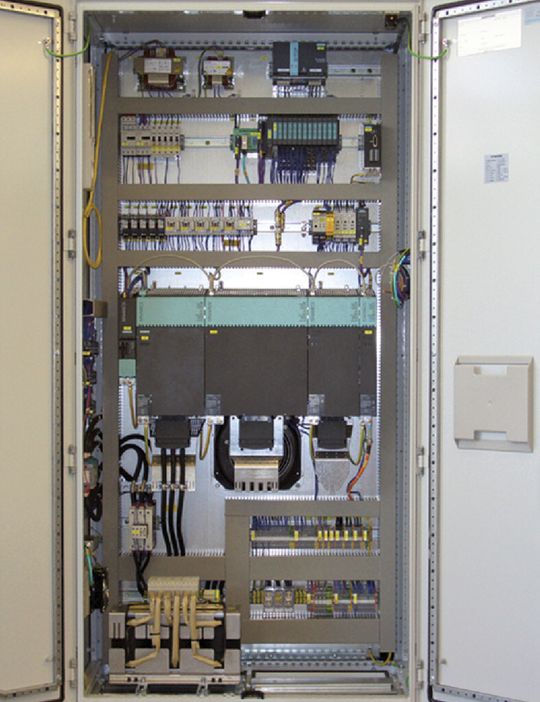

Große Fräsmaschinen haben typischerweise sechs Achsen, von denen drei für die Positionierung des Fräsguts verwendet werden. Zwei dienen der Winkel-Einstellung des Fräskopfs und eine Achse wird für den Fräser selber verwendet. Für große Maschinen kann die elektrische Gesamtleistung 50 kW oder mehr erreichen. Die Umrichter für die Steuerung der Motoren sind in der Nähe der Maschine in Schaltschränken untergebracht, wie exemplarisch für eine kleinere Maschine in Bild 1 dargestellt.

Hier sind mehrere Umrichter gezeigt mit dem Leistungs-Eingang in der linken unteren Ecke, die Umrichter in der Mitte und verschiedene Kontroll- und Verbindungselemente darüber. Anhand des Beispiels einer Maschine mit 39 kW teilt sich die Leistung in drei Antriebe mit 11 kW und Vollast-Wirkungsgrad von 97%, zwei Antriebe mit 1,5 kW und 91% Wirkungsgrad sowie einen Antrieb mit 3 kW und 93% Wirkungsgrad. Dies ergibt eine Spitzen-Verlustleistung von 1,47 kW im Schaltschrank.

Je nach Anwendungsprofil der Maschine muss die thermische Auslegung des Schaltschranks diese Abwäme mehr oder weniger lang abführen können - zusätzlich zur Abwärme der anderen Komponenten im selben Schrank. Dazu ist die elektrische Leistung der Klima-Anlage zu addieren, womit offensichtlich wird, dass diese Abwärme ein Problem darstellen kann. Die Betriebskosten steigen und die Zuverlässigkeit des Systems sinkt, da die Komponenten nun bei höherer Temperatur arbeiten müssen. Dies kann auch die Robustheit des Systems verringern, weil die Marge für Spitzenlasten kleiner wird.

Der Großteil der Verlustleistung im Umrichter wird in den Leistungsschaltern erzeugt, neben kleineren Beiträgen seitens der EMI-Filter und der Verkabelung. Heute werden aus zwei Gründen im Wesentlichen IGBTs mit einer Spannungsfestigkeit von 1200 V verwendet: Die Schaltfrequenz des Umrichters kann niedrig bleiben (typisch unter 25 kHz), weil der Motor-Wirkungsgrad nicht mit höheren Frequenzen besser wird und die Kabelverbindungen zwischen Umrichter und Motor möglicherweise als Antennen für abgestrahlte EMI wirken.

Der andere wesentliche Grund ist, dass IGBTs zwischen Kollektor und Emitter eine Sättigungsspannung aufweisen, die nur schwach mit dem Kollektorstrom ansteigt, im Gegensatz zu MOSFETs, die ein resistives Verhalten aufweisen, wobei die Leitungsverluste insbesondere bei höheren Strömen viel schlechter wären.

Artikelfiles und Artikellinks

(ID:37964140)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/f2/4ff2054b6f36b7a7bd0ea26619475d01/0129555015v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9600/9682/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:quality(80)/p7i.vogel.de/wcms/86/f9/86f9482f2459cd2defb2216d01c7547a/0128067201v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/c2/97c27d85fbb78cb7c76c9972e165c7bf/0127449770v5.jpeg)