Sonderlösung für die Avionik Flugzeug-Bordnetze auf Herz und Nieren prüfen

Jeder neu entwickelte Flugzeugtyp muss ausgiebig getestet werden, bevor er in Serie geht. Nur so bekommt er die notwendige Zulassung des Luftfahrtbundesamtes. Da auch im Flugzeug der Elektronikanteil ständig zunimmt, ist der Test des Bordnetzes besonders wichtig. Worauf es dabei im Einzelnen ankommt und wie sich die hohen Anforderungen erfüllen lassen, lesen Sie in diesem Beitrag.

Anbieter zum Thema

Ein alter Fliegerspruch sagt: „Es ist noch keiner oben geblieben“. Da das Gegenteil davon auch wenig erfreulich ist, wird ein neu entwickelter Flugzeugtyp vor der Serienfreigabe intensiv getestet. Jedes neue Baumuster benötigt den Segen vom Luftfahrtbundesamt. Bevor dies die Freigabe erteilt, muss der Flieger unzählige Tests und Prüfungen bestehen. Viele unterschiedliche Unternehmen sind an der Neuentwicklung eines Flugzeugs beteiligt. Jede nur denkbare Situation muss simuliert werden. Die Sicherheit für das Gerät und die Menschen stehen an oberster Stelle. Wie im Automobil, nimmt auch in Luftfahrzeugen der Anteil der Elektronik ständig zu. Moderne Flugzeuge sind mit Elektronik geradezu voll gestopft. Besonderes Augenmerk gilt deshalb der Erprobung des Bordnetzes.

Simulation des Ernstfalls

Ein namhaftes deutsches Unternehmen für die Entwicklung, Integration und den Betrieb von Elektronik- und IT-Systemen hatte die Aufgabe, das Bordnetz eines neu entwickelten Luftfahrzeugs zu testen. Im Baden-Badener Stromversorgungs-Spezialisten Schulz-Electronic fanden die Avionik-Spezialisten den passenden Partner bei der Entwicklung der Prüfsysteme für das Bordnetz.

Die meisten Flugzeuge verfügen über ein Gleichspannungsnetz mit 28 V und ein Wechselstromnetz mit 115 V und 400 Hz. Wolfgang Vogt war bei Schulz-Electronic für das Projekt verantwortlich. Er erläutert: „Die Tests hatten einen Schwerpunkt, nämlich den kurzzeitigen Ausfall des Bordnetzes. Jedermann leuchtet ein, das ist für den Flugzeugführer eine sehr heikle Situation. Dabei wird überprüft, wie die Instrumente, Steuergeräte, Sensoren, Elektromotoren, Beleuchtungssysteme und Aktoren auf eine totale Unterbrechung der Versorgungsspannung im Gleichspannungsnetz reagieren.“

Eine Reihe von internationalen Prüfvorschriften legt die Spezifikationen fest. Dazu gehören die RTCA / DO-160E: „Environmental Conditions and Test Procedures for Airborne Equipment“ und MIL-STD-704F: „Aircraft Electric Power Characteristics“. Das Bundesamt für Luftfahrt erlässt des Weiteren eigene Prüfvorschriften.

Aufwändige Prüfanordnung

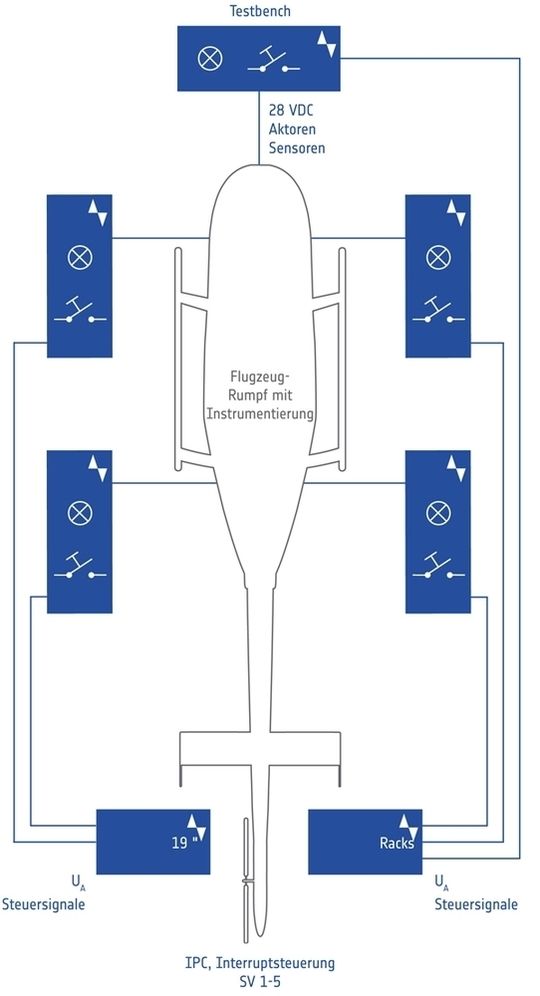

Für die Versuche wird der Original-Rumpf des Flugzeuges im Labor aufgebaut. Er ist komplett mit den Bordnetzen und allen dazu gehörenden Komponenten ausgestattet. Anstelle des bordeigenen Generators, der im Normalbetrieb üblicherweise von einer Turbine angetrieben wird, versorgen Labornetzteile das Fluggerät mit Strom. Um den Rumpf herum gruppieren sich fünf so genannte „Testbenches“, in denen das komplette Bordnetz noch einmal aufgebaut ist. Alle Komponenten sind hier besser zugänglich und werden in getrennten Sektionen separat mit Strom versorgt. So können bestimmte Prüfroutinen gezielt auf eine Gruppe von Verbrauchern oder Instrumenten angewendet werden.

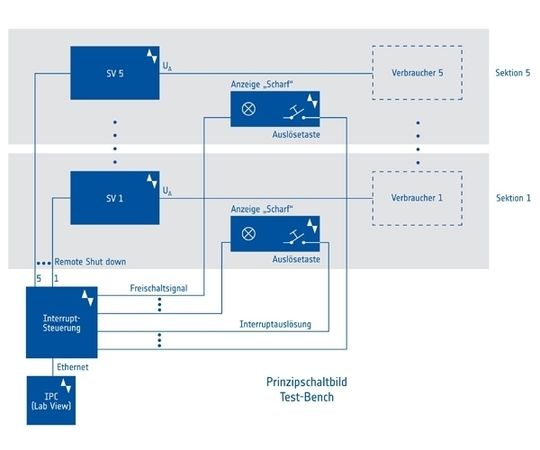

Im vorliegenden Projekt besteht die Prüfsituation in einer einmaligen Unterbrechung der Versorgungsspannung für eine Zeit von definierter Länge zwischen 1 und 50 ms. Diese Unterbrechung kann für einen Stromkreis vorbereitet, „scharf geschaltet“ und durch Betätigen eines Tasters durch die prüfende Person ausgelöst werden. Weitere Spannungsunterbrechungen können beliebig oft ausgelöst werden, solange die Sektion scharf geschaltet ist.

Die Aufgabe für Schulz-Electronic bestand darin, für jedes Testbench eine Prüfanordnung bereitzustellen. Herzstück der Prüfanordnung ist die Interrupt-Steuerung. Bedient und parametriert wird diese von einem Industrie-PC. Von hier aus kann der Befehl zum Scharfschalten einer bestimmten Sektion des Bordnetzes gegeben werden. Eine Lampe auf dem Testbench zeigt den Zustand „Scharf“ an. Wird die Taste vom Prüfingenieur bedrückt, bewirkt die Interrupt-Steuerung eine kurzzeitige Abschaltung der Ausgangsspannung an einem Labornetzteil. Die Dauer der Unterbrechung wird über eine einfach zu bedienende Software auf dem PC in Schritten von 1 ms eingestellt.

Sonderfall für Netzteile

Wolfgang Vogt: „Die Netzteile mussten in diesem Fall eine Eigenschaft haben, für die sie normalerweise nicht ausgelegt sind: nämlich die Ausgangsspannung abrupt auf null fahren. Wir wählten dazu Geräte von Delta Elektronika mit einer speziellen „High-Speed-Option“. Innerhalb von 280 µs fährt der Ausgang von 28 V auf 0 V herunter. Ebenso schnell baut das Netzteil die Spannung nach der Unterbrechung wieder auf.“ Er fährt fort: „Für die DC-Kreise wählten wir die High-Speed-Stromversorgungen SM 35-45 bzw. SM 30-100. Sie gehören zu den wenigen Typen, die den geforderten Flanken-Steilheiten entsprachen. Für das Wechselspannungsnetz griffen wir auf ein eigenes Gerät zurück.“

Eine Interrupt-Steuerung kann zwischen 4 und 6 Stromkreise ansteuern. Alle Komponenten finden Platz in einem 19“-Rack. Die Bedienung der Interrupt-Steuerung erfolgt über den PC. Das Bedien-Programm ist als LabView-Applikation implementiert. Die Bedienung erfolgt über eine grafische Benutzer-Schnittstelle.

Die Frequenz des Wechselspannungsnetzes betrug bislang in allen Flugzeugtypen weltweit 400 Hz. Die Flugzeughersteller planen inzwischen Bordnetze mit variablen Frequenz zwischen 400 und 800 Hz. Airbus Industries wird als erster Hersteller mit variabler Netzfrequenz arbeiten. Das ist eine zusätzliche Herausforderung für die Tests. Doch Wolfgang Vogt reagiert gelassen: „Was die Stromversorgungs-Geräte anbetrifft, schöpfen wir aus dem Vollen. Bis 6.000 Hz haben wir alles da…“

Die Sonderlösung ist der Normalfall bei Schulz-Electronic. Anwender aus Bereichen der Industrie, vor allem auch Avionik und Automobil, finden bei Schulz-Electronic fachkundigen Rat. Doch dabei bleibt es nicht: die Spezialisten von Schulz-Electronic integrieren Standardgeräte mit Eigenentwicklungen, entwickeln die Software dafür und bringen die geforderte Lösung beim Anwender zum Laufen. Stefan Dehn, Vertriebsleiter des Baden-Badener Teams: „Die Anforderungen sind meist hoch, oft sind die Termine eng, aber haben noch keinen Kunden im Regen stehen lassen.“

(ID:247140)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/f2/4ff2054b6f36b7a7bd0ea26619475d01/0129555015v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/10800/10894/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/52/9d5229e0863d03488715d16bb96f0f28/0126316987v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/6e/c16e55a3184f27bbe8ae2c3ba8343499/0122657698v2.jpeg)