Drehgeber Encoder können die Regelgüte elektrischer Antriebe verbessern

Die hier beschriebene Kombination einer Abtast- und Auswerte-Elektronik mit integrierter Sicherheitstechnik ist in dieser Form einzigartig auf dem Encoder-Markt. Höhere Signalqualität und reduzierte Temperaturbeeinflussung führen zu größerer Regelgüte, sodass der Antrieb konstanter dreht und mehr Laufruhe hat. Dieser präzisierte Bewegungsablauf bedeutet bessere Oberflächen der bearbeiteten Werkstücke.

Anbieter zum Thema

Drehgeber für elektrische Antriebe erfassen die Achsenrotation von Synchron-Servomotoren. Über eine elektrische Schnittstelle werden die Daten, vorzugsweise absolut, vom Drehgeber an die Folge-Elektronik übertragen und zur Achsenregelung und -positionierung weiterverarbeitet.

Die bidirektionale Schnittstelle EnDat 2.1, von HEIDENHAIN vor ca. 15 Jahren in den Markt eingeführt, zeichnet sich unter anderem besonders durch folgende Merkmale aus: automatische Inbetriebnahme, hohe Übertragungsraten, einen vom Kunden beschreibbaren Speicherbereich und die Möglichkeit, rein seriell Daten auch bei höheren Drehzahlen oder Verfahrgeschwindigkeiten mit Taktraten bis 2 MHz zu übertragen. Außerdem gibt es sie in gekapselten Längenmessgeräten, Winkelmessgeräten und Drehgebern zum Anschluss an etablierte Steuerungen im Markt.

Damit hat sich diese Schnittstelle bei hochdynamischen und bei hochgenauen Antriebsaufgaben im Bereich der Werkzeugmaschinen und Druckindustrie seit langem durchgesetzt.

Die bisher notwendige Interpolation entfällt

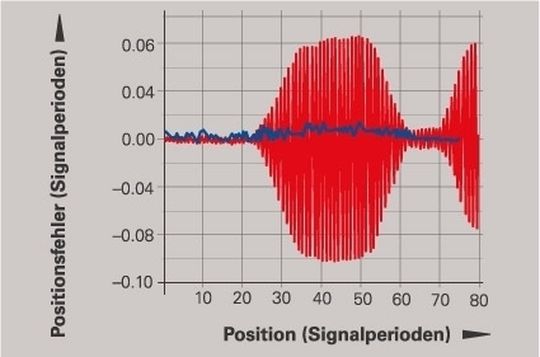

Mit der Weiterentwicklung dieser Schnittstelle hin zur rein seriellen Schnittstelle EnDat 2.2 erfolgt die Datenübertragung ohne gleichzeitige Mitführung der Analogsignale wesentlich schneller (bis zu 16 MHz) und garantiert eine weitaus höhere Störsicherheit der Information. In der Folge-Elektronik kann auf die bisher notwendige Interpolation dieser zusätzlichen Analogsignale verzichtet werden. Gleichzeitig lassen sich kostengünstigere Kabel mit sechs Litzen und Einfachschirm sowie M12-Steckverbindungen verwenden. Die Systemkosten reduzieren sich abhängig von der Kabellänge um bis zu 50%.

Nach der Markteinführung der bereits für Sicherheitstechnik bei rein serieller digitaler Datenübertragung nach IEC 61508 zertifizierten HEIDENHAIN-Drehgeber der Standardbaureihe ExN 1300 mit EnDat-2.2-Schnittstelle wurde jetzt dieses Konzept auch auf die kleineren Drehgeber der Baureihe ExN 1100 mit 35 mm Außendurchmesser umgesetzt. Die von der IEC 61508 geforderte Abtastung von zwei unabhängigen Positionswerten wird ähnlich wie beim ExN 1300 durch eine neue hochintegrierte optoelektronischen Abtast- und Auswerte-Elektronik realisiert. Die Abmessungen der Drehgeber blieben durch diese Neuerung unverändert, sodass mechanische Umgestaltungen der Motoranschlussmaße in der Regel nicht notwendig sind.

Nur noch zwei Spuren für den hochaufgelösten Positionswert

Die Absolut-Information wird auf dem neu entwickeltem Teilkreis in nur noch einer Spur verschlüsselt, wie HEIDENHAIN dies bei den gekapselten Längenmessgeräten mit der sogenannten Einfeldabtastung bereits vor Jahren erfolgreich eingeführt hat. In Kombination mit der Inkrementalspur verringert sich die Anzahl der auf dem Teilkreis benötigten Spuren von bisher 13 auf 2. Die beiden Informationen der zwei Spuren werden zusammen in der neuen hochintegrierten Elektronik zu einem hochaufgelösten absoluten Positionswert verarbeitet. Somit ist der Absolutwert bis zur Höchstdrehzahl stetig und ohne Einschränkungen verfügbar. Dies ermöglicht eine rein digitale Datenübertragung für Steuerungen mit kurzen Abfragezyklen bis zu ca. 10µs.

Spuren von Öl und Staub mindern die Signalqualität

Bei der Entwicklung der Abtast- und Auswerte-Elektronik hat sich HEIDENHAIN seine langjährigen Erfahrungen im Bereich der Längenmessgeräte für die Werkzeugmaschinen und die Elektronikindustrie zu Nutze gemacht. Man profitiert hier von Felderfahrung in unterschiedlichsten Anwendungsgebieten. Entscheidend für die Signalqualität ist die Unempfindlichkeit gegenüber Verschmutzungen im Bereich der optischen Abtastung. Im Regelfall sollte ein Drehgeber keine Verunreinigung nach der Produktion aufweisen - davon kann bei einer hochautomatisierten Fertigung unter Reinraumbedingungen wie bei HEIDENHAIN ausgegangen werden. Die Praxis zeigt aber immer wieder bei Antriebsgebern, die in Elektromotoren eingebaut sind, Spuren von Ölen aus Lagern, Staub der Bremse und Ausgasungen aus den Motorwicklungen.

Neues Abtastverfahren erhöht die Genauigkeit

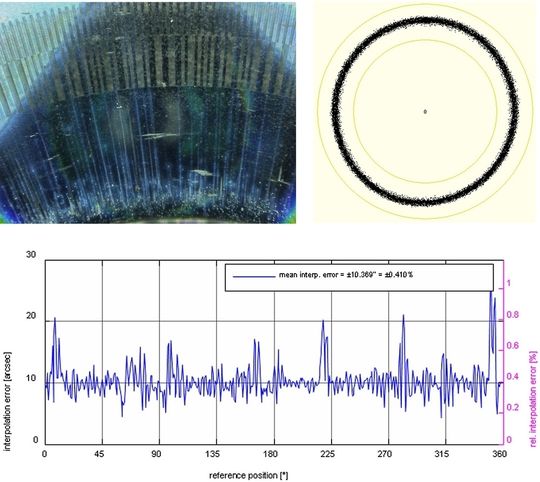

Die neue, optimierte Abtastung der Drehgeber ECN/EQN 1100 und 1300 ermöglicht eine weitere Verbesserung der Zuverlässigkeit gegenüber von Verunreinigungen. Bei dieser wird für die Erzeugung der intern benötigten Analogsignale die Strichteilung der Teilscheibe über eine sehr große Anzahl von Signalperioden abgetastet.

Bisher werden die Analogspuren durch vier, getrennt aufgebrachte Fotoelemente erzeugt und nach elektronischer Aufarbeitung als 1-Vss-, TTL- oder HTL-Signal zur Verfügung gestellt. Bei den inkrementalen Drehgebern wird dies auch weiterhin der Standard sein. Durch „räumlich“ verteiltes Abtasten der Spuren durch vier Fotoelemente, werden diese von Verunreinigungen auf dem Teilkreis drehwinkelabhängig unterschiedlich beeinflusst. Ein weiterer Vorteil des neuen Abtastverfahrens ist eine Erhöhung der Genauigkeit.

Die hochintegrierte Elektronik verbessert die Signalqualität

In der neuen Abtast- und Auswerte-Elektronik werden die Rohsignale direkt im Messgerät verarbeitet und in eine Digitalinformation umgewandelt. Die Signalqualität der internen Signale verbessert sich um den Faktor vier bis fünf durch die neue, optimiert Abtastung und interne Korrekturen. Bei einem Inkrementalgeber würde sich der Interpolationsfehler ohne digitale Signalkorrekturen auf mindestens die Hälfte vom vergleichbaren heutigen Gerät reduzieren.

Aus diesem Grund ist eine zuverlässige 14-Bit-Interpolation im Chip möglich. Damit entfällt die aufwändige und teuere Interpolation in der Folge-Elektronik und die rein digitale Übertragung wird von äußeren Störgrößen kaum beeinflusst, was für eine sichere Positionserfassung eine Grundvoraussetzung ist.

Weniger Einzelkomponenten und weiterer Zusatznutzen

Für die Realisierung der neuen Abtast- und Auswerte-Elektronik hat man sich die rasanten Technologiesprünge in der Elektronik zu Nutze gemacht. Aber nur große Stückzahlen ermöglichen es, mit den Halbleiterherstellern maßgeschneiderte Konzepte zu realisieren. HEIDENHAIN, als Hersteller von Messgeräten mit hohen Stückzahlen und hohem Systemwissen, kann dies umsetzen.

Die Reduzierung von Einzelkomponenten führt zu einer deutlich verbesserten Zuverlässigkeit bei der Herstellung und im Einsatz beim Anwender. Damit kann der mit HEIDENHAIN verbundene Qualitäts- und Zuverlässigkeitsanspruch noch weiter erhöht werden. Die Signaleigenschaften werden weiter verbessert und mit Zusatznutzen, z.B. in Form von erweiterten Diagnosefähigkeiten und Erfassung der Temperatur der Motorwicklungen und des Drehgebers, verbunden. Ein weiterer, bedeutender Vorteil der neuen Abtast- und Auswerte-Elektronik ist der Wegfall der bisher notwendigen Spannungsüberwachung am Gerät bei gleichzeitiger Erhöhung des Bereichs für die Spannungsversorgung auf 3,6 bis 14 V.

Positionsmesssystem als Eingebersystem in SIL 2

Für zukunftsgerichtete Anwendungen ist die Frage nach zu erfüllenden Sicherheitsstandards immer wichtiger. HEIDENHAIN hat schon seit Jahren Erfahrung auf diesem Gebiet. Die Herausforderung für die neuen Messgerätegenerationen ist die Realisierung von Funktionen für sicherheitsgerichtete Anwendungen mit rein serieller Datenübertragung auf Basis der Normen DIN EN ISO 13849-1 und IEC 61508.

In Zusammenarbeit mit dem BGIA konnte bereits die Konzeptbewertung für ein sicherheitsbezogenes Positionsmesssystem - bestehend aus Messgerät, Übertragungsstrecke und EnDat-2.2-Empfängerbaustein (Master) - verabschiedet werden. In Verbindung mit einer sicherheitsgerichteten Steuerung wird das Positionsmesssystem als Eingebersystem in SIL-2-Applikationen nach IEC 61508 zum Einsatz kommen. Die technische Freigabe der Geräte ECN 1123 und EQN 1135 durch HEIDENHAIN ist bereits erfolgt. Die Zertifizierung für sicherheitsgerichtete Anwendungen wird im zweiten Quartal 2008 erwartet.

Die Regelgüte wirkt sich auf die Bearbeitungsqualität aus

Die Kombination einer Abtast- und Auswerte-Elektronik mit integrierter Sicherheitstechnik ist in dieser Form einzigartig auf dem Messgerätemarkt. Die rein digitale Übertragung der Signale und der damit verbundenen sicherheitsrelevanten Daten über eine kostengünstige Kabel- und Steckertechnik erhöhen den Nutzen für den Anwender. Darüber hinaus sorgen die verbesserte Signalqualität und eine geringere Beeinflussung über den gesamten Temperaturbereich für eine Erhöhung der Regelgüte und geringere Geschwindigkeitsschwankungen.

Daraus ergeben sich eine niedrigere Geräuschentwicklung und geringere Wärmeentwicklung des Antriebs. So ließ sich auch eine zusätzliche Erhöhung der Genauigkeit erzielen. Es ergeben sich bessere Oberflächen an bearbeiteten Werkstücken, präzisere Bewegungsabläufe oder ganz allgemein verbesserte Bearbeitungsergebnisse.

*Dr. André Schramm arbeitet im Bereich Produktbetreuung und Marketing im Segment Automatisierungstechnik bei HEIDENHAIN, Traunreut.

(ID:243590)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:quality(80)/p7i.vogel.de/wcms/28/13/281318524d236feca2118e358cfda889/0129146156v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/3d/a53d57861cea0b7807d450f680ba54a2/0126549544v2.jpeg)