EN ElectronicNetwork EMS-Anbieter verkürzt Durchlaufzeiten mit Umstellung auf Produktion im Fluss

Für einen EMS-Anbieter wie EN ElectronicNetwork sind die Produktionskosten einer der gröβten Kostenfaktoren im Unternehmen überhaupt. EN hat die Fertigung auf Produktion im Fluss -

Anbieter zum Thema

Für einen EMS-Anbieter wie EN ElectronicNetwork sind die Produktionskosten einer der gröβten Kostenfaktoren im Unternehmen überhaupt. EN hat die Fertigung auf Produktion im Fluss - kurz: PIF umgestellt. Das Konzept ermöglicht, die Zahl der nicht wertschöpfenden Tätigkeiten in der Produktion zu reduzieren; macht die Produktion schlanker und effektiver und den Dienstleister schlagkräftiger.

Bei einer häufig vorzufindenden Produktion mit verschiedenen Fertigungsinseln, werden viel Zeit und Ressourcen durch den Transport der Produkte von einer zur nächsten Fertigungsinsel, durch Zwischenlagerung, Rüstzeiten und Liegezeiten vergeudet. „Bei einer Produktion im Fluss hingegen, wird jedes Produkt in nur einem Arbeitsgang gefertigt. Es muss zwischen den Produkten nicht mehr umgerüstet werden und man arbeitet mit viel niedrigeren Materialbeständen“, erkärt Peter Töpfer, Projektleiter PIF bei der EN ElectronicNetwork AG die Vorteile des Konzeptes. Der EMS-Anbieter EN ElectronicNetwork hat PIF in der Fertigung implementiert und damit den Wertschöpfungsanteil in der Auftragsfertigung erhöht.

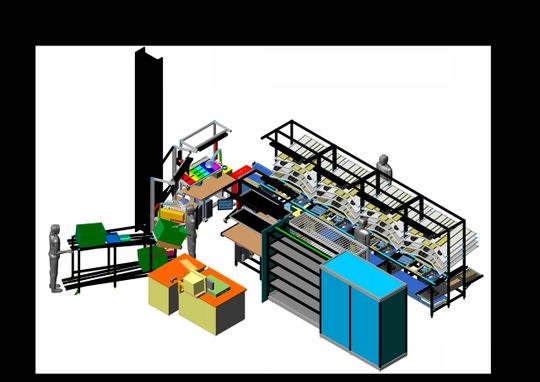

Bisher wurde ausschließlich mit Losen produziert und ein Fertigungsprozess nach dem anderen abgearbeitet. „Nach der Umstellung auf den ‚one piece flow’ sollte nur noch die SMT-Leiterplattenbestückung als Fertigungsinsel laufen, da diese sich nur schwer in eine PIF integrieren lässt“, erläutert Peter Töpfer die Herangehensweise.

Die SMT-Fertigung produziert nun separat für einen ‚Supermarkt’, jeweils mit der Menge für eine Produktionswoche im voraus. Aus diesem ‚Supermarkt’ bedient sich dann die PIF. Dort wurden alle weiteren Prozesse integriert (THT-Prozesse, Montage, Prüfung und Verpackung).

Bei der früheren Losproduktion auf den Fertigungsinseln hatte EN Electronic Network Durchlaufzeiten von durchschnittlich 15 Tagen. Dies hat sich nun auf eine Durchlaufzeit von 5 bis 6 Tagen reduziert. Gleichzeitig hat sich der Materialumschlagfaktor von früher 6 bis 8mal/jährlich auf 18mal/jährlich erhöht.

„Da wir mit der PIF einen viel bessern Überblick über das benötigte Material haben, brauchen wir nur noch kleinere Mengen im Lager zu halten, was uns Platz und Kosten spart“, erläutert Töpfer. Auch die Zahl der Arbeitsschritte in der Produktion hat sich bei EN ElectronicNetwork deutlich reduziert – von 87 Schritten in der Losproduktion auf nur noch 16 bei der PIF.

Mit der PIF hat sich bei der EN ElectronicNetwork der Wertschöpfungsanteil in der Produktion deutlich erhöht. „Viele nicht wertschöpfende Tätigkeiten sind weggefallen, was insgesamt die Produktionskosten deutlich gesenkt hat. Die Kunden profitieren von den verkürzten Durchlaufzeiten und einer verbesserten Qualität. Außerdem können wir mit der PIF flexibler auf die Wünsche der Kunden eingehen“, betont der Projektleiter.

Artikelfiles und Artikellinks

(ID:303655)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/6c/72/6c72c5db258ceed9916ded4d59138e2e/0125602708v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/94/76946b8dda2b8f1296f9015aaa6c693d/0123810938v2.jpeg)