Planare Mikrobrennstoffzellen Durchgängige Produktionskette für die Fertigung von Mikrobrennstoffzellen

Einem Industriekonsortium unter der Koordination des Fraunhofer IZM (Berlin) ist ein Durchbruch bei der Entwicklung von Brennstoffzellen gelungen. Die Forscher haben eine durchgängige Produktionskette für Mikrobrennstoffzellen entwickelt, die eine preiswerte Fertigung im Sekundentakt erlaubt.

Anbieter zum Thema

In einer Brennstoffzelle wird chemische Energie direkt in elektrische Energie umgewandelt. Die Brennstoffzelle ist kein Energiespeicher wie der Akku. Aber zusammen mit einem Brennstoffspeicher kann sie einen Akku ersetzen bzw. diesen funktional erweitern. Technologisch steht man kurz vor der Massenfertigung von Mikrobrennstoffzellen.

Ausgangspunkt für die Brennstoffzellen-Konstruktion am Fraunhofer IZM war die Vorgabe, dass die Mikrobrennstoffzelle nur aus drei Bauteilen bestehen soll und trotzdem aus mehreren in Serie verschalteten Einzelzellen aufgebaut ist, die notwendig sind, um gewünschte Betriebsspannungen (beispielsweise 3,3 V) zu erzielen. Außerdem sollte die Brennstoffzelle möglichst dünn und mechanisch stabil sein, um eine einfache Integration in elektronische Geräte und Mikrosysteme zu ermöglichen.

Kompromisse waren während des Designs unumgänglich

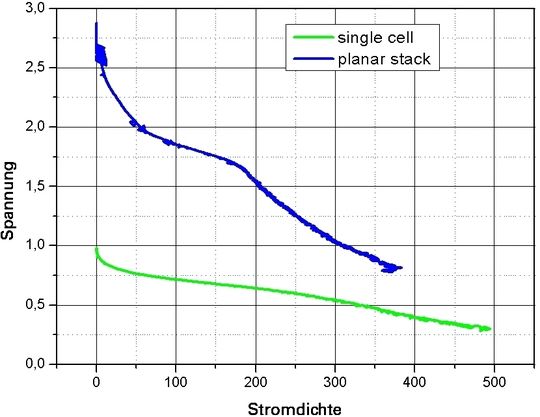

Zur Erreichung des Ziels ist ein planares Design entworfen worden, bei dem mehrere Zellen nebeneinander in einer Ebene angeordnet sind. Es kommt eine einheitliche Ionenleiter-Membran für alle Zellen zur Verwendung, auf der sich segmentierte Elektroden für jede Zelle befinden. Eine deutliche Vereinfachung des Aufbaus ist möglich, indem auf Gasdiffusionslagen (GDL) verzichtet wird.

Deshalb erhalten die Stromableiter eine sehr feine Strukturierung, durch die einerseits die Feinverteilung der Medien erfolgt und die elektrischen Verluste in den Elektrodenschichten gering gehalten werden. Der Abstand zwischen den einzelnen Zellen wurde so groß gewählt, dass einerseits eine gute Ausnutzung der teuren Polymermembran gewährleistet ist und andererseits Verluste durch ionische Querströme zwischen den Zellen minimal bleiben.

Insgesamt waren bei der Optimierung des Designs Kompromisse unumgänglich. Mit in der Massenfertigung etablierten Prozessen können Strukturen größer einigen 100 µm hergestellt werden, wodurch sich Ohmsche Verluste in den Elektroden nicht völlig vermeiden lassen. Ebenso führt die durchgehende Ionenmembran zu Wirkungsgradeinbußen bei sehr kleinen Strömen.

Die Fertigungstechnik der planaren Mikrobrennstoffzellen

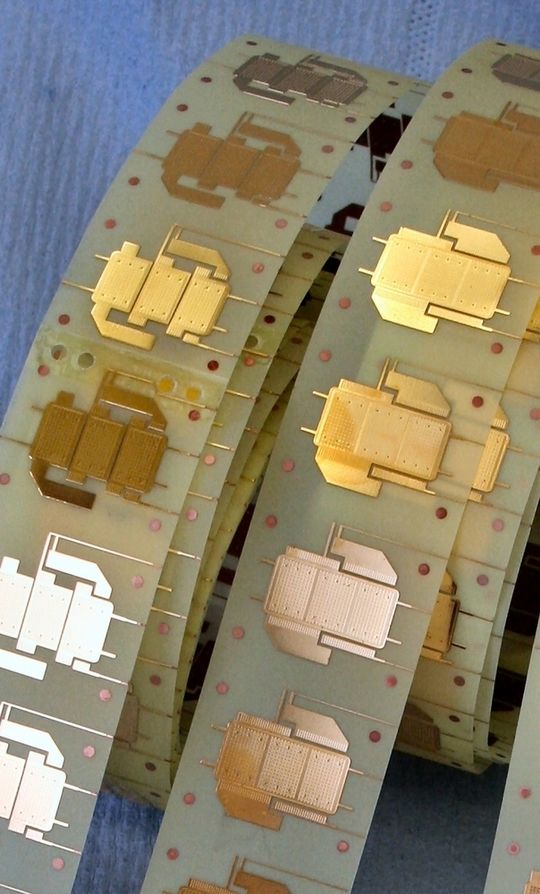

Zur Herstellung der mikrostrukturierten Stromableiter der planaren Mikrobrennstoffzellen wurde die Leiterplattentechnik verwendet. Auf diese Weise kann auf einen hochproduktiven Fertigungsprozess sowie stabile Verbundwerkstoffe zurückgegriffen werden, die einen dünnen, leichten und stabilen Aufbau ermöglichen. Auf nur 100 µm dicken FR4-Substraten wurden die mikrostrukturierten Stromableiter sowohl mittels Ätztechnik als auch durch galvanische Abscheidung hergestellt. Korrosionsstabile Schichten ließen sich durch eine galvanische Ni-Au-Oberfläche realisieren. Stromkollektoren mit integrierten Strömungsfeldern auf der Anoden- und Kathodenseite wurden dabei als 35-mm-Endlosband entwickelt.

Die Strukturierung der Elektroden der Membran-Elektrode-Einheit (MEA) erfolgte subtraktiv mittels Laserablation (Materialabtrag von einer Oberfläche durch Beschuss mit gepulster Laserstrahlung). Trotz des nur sehr kleinen Prozessfensters lassen sich sehr saubere und hochpräzise Strukturen reproduzierbar herstellen. Die Produktivität des Verfahrens ist hoch, da gleichzeitig Vorder- und Rückseite bearbeitet werden. Es wurde ein serientauglicher Prozess entwickelt, mit dem Isolationsbreiten zwischen 100 und 600 µm möglich sind.

Montagetechnik: bis zu 2000 Mikrobrennstoffzellen pro Stunde

Im Rahmen des Projekts wurde die komplette Fertigungstechnik für hochproduktive Rolle-zu-Rolle-Herstellung von Mikrobrennstoffzellen entwickelt. Der Anoden-Stromableiter wird als Endlosband zugeführt, die Membran-Elektrode-Einheit (MEA) und Kathoden-Stromableiter vereinzelt im Carriertape. Insbesondere waren Handhabungsverfahren für sehr dünne und forminstabile MEA-Folien sowie Klebetechniken für die gasdichte Schließung des Anodenraums und die elektrische Kontaktierung zu entwickeln.

Mit Klebstoffen die eine Aushärtung in ca. 10 s ermöglichen wird ein Durchsatz von 1000 bis 2000 Mikrobrennstoffzellen pro Stunde mit einigen Quadratzentimeter Größe erreicht. Die maschinentechnische Umsetzung erfolgte mit angepassten In- und Output-Spulern, Druckern und Dispensern, Bondarmen und Thermoden. Mittels Bildverarbeitung ist eine Justagegenauigkeit besser 50 µm realisiert. Damit entstand erstmals eine geschlossene und durchgängige Produktionskette für Mikrobrennstoffzellen, die eine automatisierte Fertigung in Serie erlaubt.

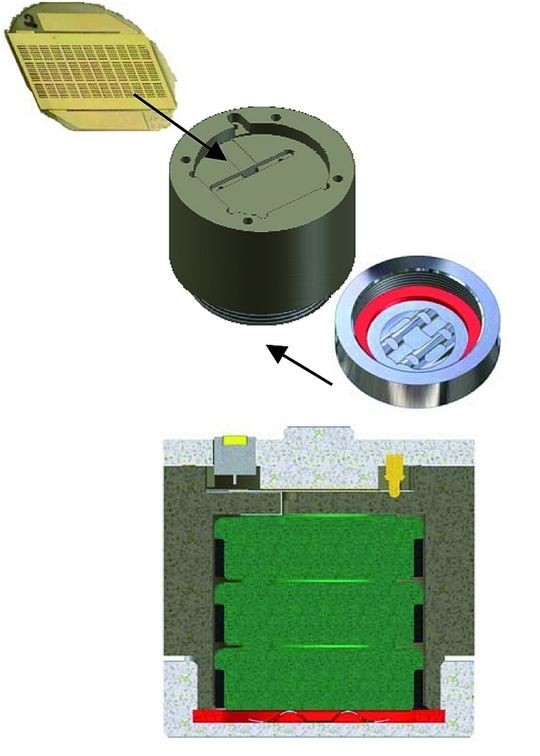

Wasserstofferzeugung und Realisierung des Komplettsystem

Eigentliches Ziel der Entwicklung ist es, ein Gesamtsystem mit gegenüber Batterien deutlich höherer Energiedichte herzustellen. Zu Beginn des Projekts gab es keine Wasserstoffspeicher ausreichender Energiedichte mit Abmessungen von wenigen Kubikzentimetern. Es wurde ein galvanisches Element in Form einer Knopfzelle mit 25 mm Durchmesser entwickelt, in welchem bei der Reaktion von Zink (Zn) mit Wasser (H2O) Wasserstoff entsteht.

Dadurch wird eine bedarfsgerechte Wasserstofferzeugung proportional zum fließenden Laststrom ermöglicht und es kann auf Druckspeicher oder Druckminderer sowie Ventile verzichtet werden. Außerdem entstand ein Adapter, der sowohl die Mikrobrennstoffzelle als auch drei Knopfzellen zur Wasserstofferzeugung und eine einfache Startelektronik enthält, mit welchem eine Spannung von 3 V bereitgestellt werden kann.

Mit dem Gesamtsystem aus Brennstoffzelle, Adapter und Knopfzellen wird eine gegenüber Alkali-Mangan-Batterien 40% höhere Energiedichte erzielt. In der weiteren Umsetzung soll durch Übergang auf zylindrische Bauformen der Gasentwicklungszellen eine Energiedichte von 900 Wh/l erreicht werden. Dies entspricht ungefähr der dreifachen Energiedichte von Primärbatterien.

Wasserstofferzeugerzellen kosten in Massenproduktion 0,2 Euro

Für den hergestellten Demonstrator aus Brennstoffzelle mit einer aktiven MEA-Fläche von ca. 2 Quadratzentimeter und Adapter ergeben sich in der Massenfertigung Kosten von etwa 4,5 Euro pro Stück. Mehr als die Hälfte der Kosten entfallen dabei auf die Vergoldung der Stromableiter und die Laserstrukturierung der MEA. Die wie Primärbatterien auszutauschenden Wasserstofferzeugerzellen kosten in der Massenproduktion rd. 0,2 Euro. Damit ist der Weg aufgezeigt, kostengünstig Mikrobrennstoffzellensysteme herzustellen, die eine deutliche Erhöhung der Energiedichte gegenüber Batterien und damit Laufzeit elektronischer Geräte ermöglicht.

Bevor es zur Markteinführung der entwickelten Technologie kommt, müssen größere Bauformen der Wasserstoffentwicklungszellen bereitgestellt werden. Damit wird es möglich, neben der Energiedichte auch die Leistungsdichte zu steigern. Für Anwendungen mit variierenden Lastströmen wird außerdem eine verbesserte Steuerelektronik entwickelt.

Weitere Arbeiten beziehen sich auf die Reduzierung des Edelmetalleinsatzes bei Erzielung einer ausreichenden Langzeitstabilität. Vor dem Hintergrund der bereits entwickelten Produktionstechnologie sollte die Einführung in die Massenfertigung dann schnell möglich sein.

*Stefan Wagner arbeitet als Projektkoordinator Brennstoffzellen an Fraunhofer IZM, Berlin.

(ID:236934)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/0f/9e0f17482c43129af1be55fe688d4d55/0129009952v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/f6/20f65727ff461ea3d0b50fba948c0870/0129151989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/c3/40c3d215918e778db9eb6529c768b402/0129101565v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/b6/ecb6affdf25f64050b0e7f4945b4e073/0129059153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/73/1573bb05ef0a53c3b4a9473f9b4397f6/0128933070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/11/dc111931b22b80d8da8d0d57cb6ad2df/0128906295v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/7a/a27aa904af872f930c921fd4c551c17c/0129163687v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/5b/b55ba0a82d6bc00fa36325c8f09964f7/0129125773v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/a5/afa55c840e96feccf31866821f1a0dd6/0129005497v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/13/281318524d236feca2118e358cfda889/0129146156v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/42/664290c8b08da36203a8b8882ef85a03/0129134208v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/99/c899b8e16be139ab2d9dca640847f409/0129196388v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/6d/9d6d98dea8ab2337b21b11f79dafdd9a/0129189530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/dd/cedd4fbd163cbbc2b782417158642ef3/0129140868v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/55/f9556fdbb91d741ebc0747c76ab58012/0129138496v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/62/5e/625ea073a6efe/eepd-just-embedded-4zu1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/73/56/735616b1d677f8b0c72b8d8b8183e450/0125207134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/35/b935a30155b7c044dc1db22db5b53f26/0127851933v2.jpeg)