Total Landed Cost Analyse beim Outsourcing Die wahren Kosten der Fertigungsverlagerung zum EMS

Wer Teile seiner Wertschöpfung an Elektronikdienstleister verlagert, erwartet mit Recht, dass er die jeweils günstigste Lösung geboten bekommt. Beim Erfassen der Kosten liegt typischerweise der Schwerpunkt auf den Lohn- und Materialkosten – die Spitze des Eisbergs. Was sich unter der Wasseroberfläche verbirgt, findet dagegen nicht immer ausreichende Beachtung. Unter Einbeziehen weiterer „harter“ und „weicher“ Faktoren stößt man oft auf überraschende Ergebnisse: die vermeintlich günstigere Standortwahl in Asien wird beispielsweise plötzlich teurer als die Integration „nebenan“.

Anbieter zum Thema

Seit Jahren konzentrieren sich OEMs (Original Equipment Manufacturer) auf die Reduzierung der Fertigungs- und Lohnkosten ihrer Produkte. Diese Fokussierung führte bei einigen Firmen zu dem Schluss, dass China die optimale Antwort auf alle Fertigungsfragen wäre. China spielt sicher eine sehr wichtige, strategische Rolle bei der Optimierung globaler Supply Chains (Lieferketten): Die Verfügbarkeit kostengünstiger Arbeitskräfte, die Exportorientierung, die umfassende Lieferantenbasis, wachsende lokale Märkte und die anhaltenden Investitionen in die Infrastruktur des Landes sind allesamt gute Gründe, eine starke Präsenz in China zu haben.

Firmen, die sich jedoch zu stark auf die niedrigsten Lohnkosten konzentrieren, laufen Gefahr, einen anderen, wichtigeren Aspekt aus den Augen zu verlieren: die Fähigkeit, schnell und effektiv auf unvorhersehbare Veränderungen in der Endkundennachfrage zu reagieren. Dies kann zu dramatischen Wettbewerbsnachteilen führen. Schlimmer noch: viele Unternehmen haben Millionen, wenn nicht Milliarden an entgangenen Umsätzen verloren, weil ihr Supply-Chain-Management-Prozess nicht in der Lage war, die Veränderungen in der Nachfrage ihrer Kunden zu befriedigen.

Veränderungen im globalen Wettbewerb

Die heutigen globalen Märkte erfordern es, mit immer kürzer werdenden Zeiten zwischen Bestellung und Lieferung umgehen zu können. Wer schnell auf kurzfristigen Bedarf reagieren kann, hat einen eindeutigen Wettbewerbsvorteil. Man kann sicherlich davon ausgehen, dass die Nachfrage in Zukunft eher schlechter als besser vorhersehbar und auch weniger lange „haltbar“, also immer größeren Fluktuationen unterworfen sein wird.

Gemeint ist, dass der Auftrag nicht auf den Lieferanten warten wird, wenn er das passende Produkt nicht zum passenden Zeitpunkt hat. Bei Massenware wie Konsumelektronik ist diese Vergänglichkeit von Forecasts bereits seit einiger Zeit Standard. Ähnliche Muster sind zunehmend auch bei Highend-Investitionsgütern gang und gäbe.

Eine Supply Chain und Fertigungsstrategie, die mit sinkender Vorhersagbarkeit und steigender „Vergänglichkeit“ umgehen kann, muss natürlich auch die Kosten betrachten. Der Entwurf einer optimalen Supply Chain, die den globalen Anforderungen gerecht wird, muss jedoch weit mehr untersuchen als nur die Kosten.

Reduzierte Lieferzeiten

Das folgende Beispiel verdeutlicht die Wichtigkeit reduzierter Lieferzeiten: Ein großer, globaler Telekommunikationsausrüster kam unter Druck von seinen Kunden, die Lieferzeiten komplexer Vermittlungssysteme für die Mobilfunk-Infrastruktur von sechs Wochen auf sechs Tage zu verkürzen und dabei die Stückzahlen zu erhöhen. Sprich, die Firma war aufgefordert, mehr Produkte in weniger Zeit zu liefern – selbstverständlich bei mindestens gleich bleibender Qualität und günstigen Preisen.

Derartige Vermittlungssysteme sind kundenspezifisch bestellte Systeme mit mehr als 5000 verschiedenen Konfigurationen. Darüber hinaus bestehen diese Systeme aus mehr als 2000 Teilen und Subsystemen von mehr als 150 Lieferanten rund um den Globus. Diese Flexibilität kurzfristig anbieten zu können war eine echte Herausforderung.

Mithilfe von Solectron’s Werkzeugen der Supply Chain Solutions Suite™ wurde die Supply Chain des Ausrüsters so optimiert, dass die Lieferzeit um 75% reduziert und eine Liefertreue von 99% „ship-to-request“ erreicht wurde – also gegenüber dem Kundenwunschtermin, nicht nur dem zugesagten Termin.

Hätte der Telekom-OEM diese aggressiven Reduktionen der Lieferzeit nicht erreichen können, hätte er Umsätze an einen Mitbewerber verloren, der hierzu in der Lage ist. Jetzt kann er aufgrund der gewonnenen Flexibilität Marktanteile gewinnen. Dieses Beispiel unterstreicht, wie wichtig die Reduktion von Lieferzeiten und Erhöhung der Flexibilität sein kann.

Die verborgenen Kosten

Ein weiterer wichtiger Punkt bei der Analyse und Optimierung globaler Supply Chains ist die Identifikation verborgener Kosten. Wer heute wettbewerbsfähig sein will, muss sowohl die „sichtbaren“, als auch die „unsichtbaren“ Kosten in der Supply Chain analysieren. Der „Preisberg“ symbolisiert dieses Szenario. Oberhalb der Wasseroberfläche befinden sich die Fertigungs-, Material- und Logistikkosten. Diese werden typischerweise bei der Kostenanalyse betrachtet.

Oftmals verschwinden aber sogar schon die Logistikkosten unter der Wasseroberfläche und werden gemeinsam mit den indirekten Kosten wie Lieferzeiten, verpasste Umsätze, verschlechterte Service Levels, Nähe zum Kunden, Landes- und Währungsrisiken, Inventarkosten und Qualitätskosten vernachlässigt. Wie verschiedene Beispiele zeigen, offenbart aber erst der Blick „unter die Wasseroberfläche“ das Gesamtproblem. Nur wenn all diese Kosten umfassend betrachtet werden, kann von einer „Total Landed Cost Analyse“ gesprochen werden.

Die Kosten des gesamten „Preisbergs“ zeigt die Grafik. Die Materialkosten umfassen sowohl die reinen Komponentenkosten, als auch die sogenannten „Material Supply Chain Costs“, also die Kosten, die damit verbunden sind, das Rohmaterial von dem Komponentenlieferanten zum Fertigungsstandort zu bringen. Die Fertigungskosten enthalten als wesentlichen Bestandteil die Lohnkosten, die direkt mit der Fertigung des Produktes verknüpft sind (z.B. Lohn der Arbeiter an der Fertigungslinie) oder indirekt damit zusammenhängen (wie z.B. die Gehälter des Fertigungsmanagements). Darüber hinaus sind hier aber auch Abschreibungskosten der genutzten Maschinen sowie Gebäude- und Standortkosten enthalten.

Oft sind allein die Logistikkosten ausschlaggebend

Die Logistikkosten – im „Preisberg“ zwar oberhalb der Wasser-oberfläche gezeigt – sind oftmals schon Kosten, die nicht genau genug analysiert werden. Hierunter fallen eventuelle Transportkosten von Halbfertigprodukten zwischen verschiedenen Fertigungsstandorten sowie Transportkosten des fertigen Produktes zum Endabnehmer, Zölle und Steuern. Wie sich in vielen Fällen zeigt, kann allein dieser Kostenbestandteil derart ausschlaggebend sein, dass eine oberflächlich betrachtete Entscheidung für einen Fertigungsstandort ad absurdum geführt wird und „umgedreht“ werden muss.

Für die „Total Landed Cost Analyse“ muss man aber noch weiter „unter die Wasseroberfläche“ tauchen: das Risiko entgangener Umsätze wurde bereits angesprochen. Eng verknüpft hiermit ist auch die schnelle Reaktionszeit auf kurzfristigen Bedarf, wie er heute mehr und mehr durch Einkauf über e-Auktionen getrieben wird. Bei großer örtlicher Distanz zwischen Fertigungsstandort und Endkundenmarkt kann solch ein Bedarf nur dann befriedigt werden, wenn das Produkt per Luftfracht von einem Kontinent zum anderen transportiert wird.

Die enormen Mehrkosten, die hierdurch entstehen brauchen insbesondere bei physisch großen und schweren Produkten den potenziell gewonnenen Lohnkostenvorteil komplett auf. Würde man es bei langsamer, aber kostengünstigerer Seefracht belassen, wären wiederum die Service Levels nicht zu erreichen und das Geschäft wäre potenziell verloren.

Außerdem ist zu bedenken und betriebswirtschaftlich zu berücksichtigen, dass bei langsamen Transportwegen zum Teil enormes Kapital in Containern auf Schiffen gebunden ist, die mehrere Wochen über die Weltmeere kreuzen. Die Verzinsung dieses gebundenen Kapitals kann signifikante Ausmaße annehmen.

Insbesondere bei technisch anspruchsvollen und neuen Produkten, die noch eine Vielzahl von ECOs (Engineering Change Orders) durchlaufen, ist es von wesentlicher Bedeutung, diese schnell und effektiv in die Fertigung einfließen zu lassen. Verzögerungen führen hier zu erhöhten Materialkosten, da bereits angeschaffte Komponenten in der nächsten Produktversion unter Umständen keine Verwendung mehr finden.

Kostenpunkt Pufferlager

Das führt zum nächsten Kostenpunkt: die Wahl der Größe und physischen Platzierung von Inventar. Größere Pufferlager können verlängerte Reaktionszeiten reduzieren, die durch Distanzen zwischen Fertigungs- und Nutzungsort entstehen, bergen aber das Risiko in sich, im Falle von Produktänderungen oder einbrechender Nachfrage zu hohen Abschreibungen zu führen. Sinkende Preise bei Komponenten oder auch Fertigprodukten führen bei zu großen Pufferlagern zu verzögerten Kostenreduktionen. Es gilt hier also, den bestmöglichen Lagerort von Komponenten-, Halbfertig- oder Fertigprodukten zu finden und die Größe der Pufferlager optimal zu bestimmen.

Befinden sich Fertigungs- und Nutzungsstandort in Gebieten unterschiedlicher Basiswährungen, ist auch das Risiko von Währungsschwankungen in die Kalkulation einzubringen. Dieses Risiko lässt sich teilweise dadurch reduzieren, dass die Kaufpreise von Schlüsselkomponenten an die Währung des „Zielortes“ geknüpft werden. Dies setzt aber die Bereitschaft des Lieferanten voraus und ist typischerweise auch nur in gewissen Grenzen möglich. Jenseits dieser Grenzen helfen nur aufwändige Hedgingstrategien, die aber immer ein Restrisiko zurücklassen.

Alle vorgenannten Elemente der Total Landed Cost Analyse lassen sich mehr oder weniger aufwändig in Euro und Cent umrechnen. Darüber hinaus gibt es noch eine Reihe von Faktoren, deren Einfluss auf die Gesamtkosten nur individuell geschätzt werden kann. Unterschiedliche Zeitzonen und potenzielle Sprachbarrieren beispielsweise führen zu Ineffizienzen und somit erhöhten Gesamtkosten. Wie hoch diese Mehrkosten jedoch sind, ist mit vernünftigem Aufwand nur subjektiv zu bewerten.

So ermittelt Solectron die Gesamtkosten bei der Standortwahl

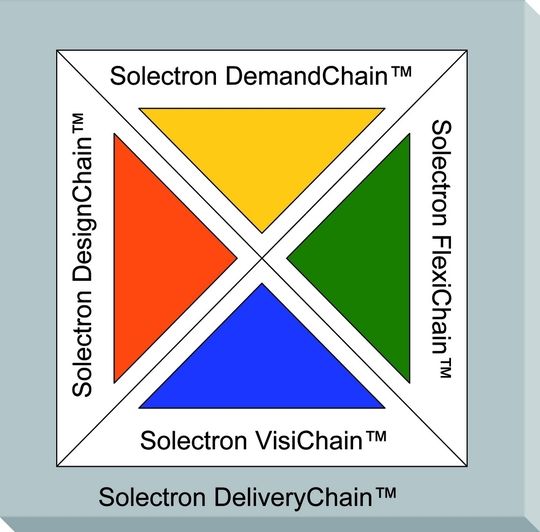

Um die Total Landed Cost Analyse durchzuführen, verfügt Solectron über verschiedene Softwarewerkzeuge, um die verschiedenen Kostenbestandteile zu erfassen sowie eine Supply Chain zu modellieren. Hiermit können verschiedene Alternativen gegenübergestellt und die für den jeweiligen Einzelfall optimale Gesamtlösung gefunden werden (siehe Grafik 1 und 2).

Mit dem Tool „Design Chain™“ wird beispielsweise die örtliche Auslegung der Supply Chain analysiert. Abhängig von den Rohmaterial- und Komponentenquellen auf der einen Seite und Endkundenmärkten auf der anderen werden Fertigungs-, Material-, Logistik- und Kapitalkosten von verschiedenen Kombinationen beteiligter Fabriken des weltweit mehr als 50 Standorte umfassenden Solectron-Netzwerks miteinander verglichen.

Die Resultate der Design-Chain-Analyse sind oft erstaunlich. Sie zeigen, dass man auf keinen Fall bei der Wahl der Fertigungsstandorte nur aktuellen, generellen Trends und Pauschalaussagen folgen sollte. Es empfiehlt sich stattdessen immer, den individuellen Fall zu betrachten. So gab es beispielsweise den Fall eines Netzwerkspeicherproduktes, dessen Zielmarkt die USA sind. Auch unter Berücksichtigung aller oben genannten Faktoren ergab sich, dass eine Leiterplattenbestückung und Systemintegration in China wirklich die günstigste Alternative war. Auch eine auf den ersten Blick vielleicht attraktiver erscheinende Fertigung in Mexico hätte zu höheren Total Landed Kosten von etwa 4% geführt. Es gibt aber auch „umgekehrte“ Fälle. Ein Beispiel: Physisch große und schwere Geräte der Unterhaltungselektronik (Plasma-Fernseher) sollten auf dem europäischen Endkundenmarkt platziert werden. Die Design Chain Analyse hat gezeigt, dass die bei weitem gesamtkostengünstigste Variante eine Bestückung der Leiterplatten in Solectron’s Fertigung in Rumänien, gekoppelt mit einer Systemintegration in der Fabrik des Fertigungsdienstleisters in Ungarn war. Unter Berücksichtigung der Logistikkosten, des gebundenen Kapitals und der Einfuhrzölle in die Europäische Union war diese Kombination weit günstiger als eine Fertigung in Asien mit anschließender Verfrachtung nach Europa.

Sogar „Extremfälle“ werden durch die Analyse identifiziert.

Wiederum unter Berücksichtigung aller Kosten des „Preisbergs“ zeigte sich, dass die Fertigung eines Gerätes der Automobilelektronik auf einer hochautomatisierten Fertigungslinie in Herrenberg bei Stuttgart günstiger ist, als die Fertigung in einem „Niedriglohnland“, sei es in Osteuropa oder in Asien. Die notwendige Einbindung in die Supply Chain des Kunden sowohl auf der Komponenten-, als auch auf der Fertigproduktseite mit all seinen hohen Qualitätsansprüchen sowie die ohne hohen Personalaufwand realisierbare Fertigung trugen unter anderem zu diesem Ergebnis bei.

Fazit: Es gibt keine Standardlösung

„Es gibt keine Standard- oder Patentlösung für kostengünstigste Fertigung“, fasst Roland Chochoiek, Vice President Sales Operations & Marketing EMEA bei Solectron zusammen. Nur unter Betrachtung aller Kosten des „Preisbergs“ – auch derer, die sich „unter der Wasseroberfläche“ befinden – kann man die für den Einzelfall optimale Lösung finden.

„Es liegt auf der Hand“, so Chochoiek, „dass eine wirklich neutrale Betrachtung der Alternativen nur ein EMS-Provider anbieten kann, der auch über ein weltweites Netzwerk von Standorten verfügt. Stehen dem EMS-Anbieter nur wenige Alternativen zur Verfügung, ist davon auszugehen, dass diese Alternativen bestmöglich vermarktet werden – unabhängig von den Ergebnissen einer objektiven Analyse.“

*Roland Chochoiek ist VP Sales Operations & Marketing EMEA der Solectron Corp.

(ID:176648)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/fc/bcfc3182c6e2422b82a9d0e1ce7dd945/0129336204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c1/54/c154ff28c1a2a5d667b71d1de1569f15/0126164721v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/ac/daac0d5948428bab8032ec8a6c311351/0124955978v2.jpeg)