Anbieter zum Thema

Die Suche nach der passenden Reinigungsanlage

An dieser Stelle muss der Anwender unabhängig vom jeweiligen Budget oder Präferenz hinsichlich Reinigungsmechanik oder Anlagentyp einen Schritt zurück treten und sich folgende Fragen stellen:

- Wie groß ist der Durchsatz pro Tag?

- Wie groß ist die verfügbare Anlagenstellfläche in der Produktion?

Prinzipiell wird der Durchsatz in Zahlen gemessen: Durchsatz pro Stunde, pro Schicht etc. Unabhängig davon müssen sich Anwender fragen, wie die Reinigung an der Maschine durch den Operator erfolgen soll. So stehen unterschiedliche halbautomatische Prozesse zur Verfügung, bei denen das Reinigungsgut manuell z. B. vom Reinigungstank in die Spülstufe umgesetzt wird. Dies führt womöglich zu einem ähnlichen Durchsatz wie bei einem vollautomatischen System, bei dem der Operator lediglich die Substrate in die Anlage stellt und der Reinigungsvorgang von einem Programm abgearbeitet wird, aber der personelle Aufwand/Kosten bzw. das Handling im Vergleich zu einem vollautomatischen Prozess größer ist.

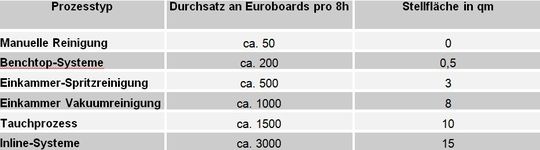

Neben dem Durchsatz muss auch die verfügbare Stellfläche in der Produktion einbezogen werden. Sonst kann es sein, dass die gewählte Anlage nicht in die überfüllte Fertigung passt. Die nachfolgende Tabelle soll daher eine Vorstellung geben, für welchen Durchsatz die verschiedenen Anlagentypen in der Regel ausgelegt sind und welche Stellfläche sie in Anspruch nehmen.

Anhand der Tabelle kann man sehr deutlich erkennen, dass sich die unterschiedlichen Maschinensysteme stark in Durchsatz und Stellfläche unterscheiden. Wobei pauschal festgestellt werden kann, dass die Anlagen mit hohem Durchsatzpotential naturgemäß auch eine größere Stellfläche benötigen.

Der Markt bietet zahlreiche Varianten an, aus denen der Anwender wählen kann:

- Tauchanlagen mit Ultraschall oder Druckumflutung

- Einkammer-Spritzreinigung im Spülmaschinensystem

- Inline-Spritzanlagen für die vollautomatische Reinigung

- Einkammer-Vakuumreinigungsanlagen mit Dampfspülung

Bei Tauchanlagen werden die zu reinigenden Teile in den Reiniger eingetaucht. Die Verunreinigung wird mittels Ultraschall oder Druckumflutung entfernt. Hier ist die Verwendung sowohl wässriger als auch lösemittelbasierender Reiniger möglich. Neben großen Tauchprozessen werden auch Benchtop-Systeme für geringe Durchsätze angeboten.

Bei Spritzprozessen (Einkammeranlage und Inline) wird der Reiniger mit Düsen auf die Teile gespritzt. Spritzprozesse sind fast immer wasserbasiert, da die Reinigungsanlage bei der Verwendung von Lösemittelreinigern explosionsgeschützt sein muss und z.. T. eine erhebliche ESD-Gefährdung (electrostatic discharge, elektrostatische Entladung) des Reinigungsgutes gegeben ist.

Die Einkammer-Vakuumreinigung funktioniert dagegen ausschließlich mit Lösemitteln. Der Reiniger wird wie beim Spritzprozess auf die Teile gespritzt. Die Trocknung erfolgt aber anschließend im Vakuum, was die Prozessdauer deutlich verkürzt.

Ein Überblick über die Anlagenvielfalt ist unerlässlich

Letztlich darf die Entscheidung für eine Reinigungsanlage nicht nur nach der Papierform gefällt werden. Der Anwender sollte sich einen möglichst großen Überblick über die Anlagenvielfalt verschaffen. Zusammen mit einem unabhängigen Experten sollten die verschiedenen Anlagentypen in praktischen Versuchen getestet werden, so dass für den Anwender das beste Anlagensystem ausgewählt wird.

Jeder Reinigungsprozess ist individuell. Das bedeutet auch, dass Komponenten wie das Reinigungsmedium oder die Reinigungsanlage speziell an die jeweiligen Anforderungen angepasst werden müssen.

Da die Auswahl sehr groß ist, empfiehlt es sich, den Rat eines unabhängigen Experten zu suchen. Dieser sollte zum einen das Fachwissen und die notwendige Prozesskompetenz besitzen. Zum anderen sollte er Zugang zu einer repräsentativen Auswahl an Reinigungsanlagen, Medien und analytischen Methoden haben, so dass durch Reinigungsversuche der beste Prozess eingegrenzt werden kann. So kann oft an einem Tag ein solider Technologieüberblick gewonnen werden, der den Anwender einen großen Schritt weiter bringt. //FG

* * Renate Berenyi... arbeitet als Prozessingenieurin bei Zestron in Ingolstadt.

* * Hakan Cücük... ist ebenfalls als Prozessingenieur bei Zestron in Ingolstadt tätig.

(ID:34364620)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4e/874eb8316b30d4b79793576f26c7dc62/0129542275v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/64/38/6438d06ea0adb8d3dbb262b2c4f6758d/0126756536v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/ce/63ced6d5371afc19f0cd90b22cae3ac2/0126247403v2.jpeg)