Anbieter zum Thema

Wahl zwischen SMD und SP-Referenzmarken

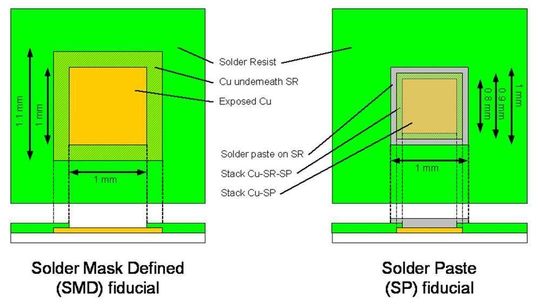

Für die Bestückung von Komponenten auf Lotmasken-Pads (Bild 6) werden normalerweise lotmasken-definierte Referenzmarken eingesetzt, die eine korrekte Ausrichtung der Bauteile auf den Pads sicherstellen. Bei kleineren Komponenten ist wahrscheinlich die Ausrichtung der Bauteile mit der Lotpaste vorteilhafter, da bereits ein geringfügiger Versatz der Lotpaste einen Kontakt zwischen Komponente und Paste verhindert und zu einem Defekt führt.

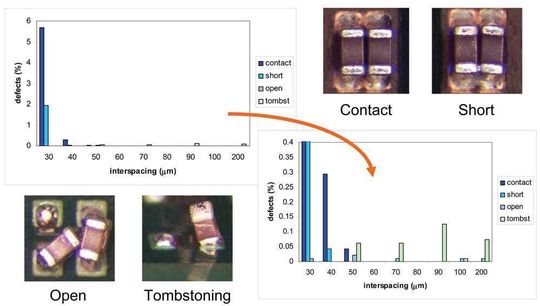

Wir haben festgestellt, dass für die Bestückung sehr kleiner Komponenten und bei einem möglichen großen Versatz der Paste (mehr als 50 µm) Lotpasten-Referenzmarken zu empfehlen sind. Ist der Offset geringfügig (50 µm oder weniger), hat die Art der Referenzmarke keine Bedeutung. Das letzte wichtige Produktionsstadium ist das Reflowlöten. Hier kommt es zu Prozessfehlern, die entweder auf den Lotpastendruck oder auf den Bauteilabstand zurückzuführen sind. Die Fehler, die im Zusammenhang mit der Lotpaste auftreten, werden in Tombstone-Komponenten und offene Verbindungen aufgeteilt (Bild 7). Fehler, die im Zusammenhang mit den Bauteilabständen auftreten, werden in Kontakte und Kurzschlüsse aufgeteilt.

01005-Komponenten sind bei einem Abstand von 60 µm produktionsgeeignet

Alles in allem stellt der Lotpastendruck unter Umständen das kritischste Stadium dar, weil die empfindlichen Schablonen häufig gereinigt werden müssen, damit die Schablonenöffnungen nicht verstopfen. Ein zu großer Offset der Paste führt dazu, dass sich die 01005-Komponenten nicht selbst ausrichten können, so dass das Risiko von „Tombstone-Bauteilen“ steigt.

Wenn diese Faktoren berücksichtigt werden, können 01005-Komponenten problemlos bestückt werden. Bei größeren Abständen (90, 100 und 200 µm) ist eine Schablonenstärke von 80 µm zu empfehlen, bei 60, 70 und 80 µm sollte eine Schablonenstärke von 50 µm eingesetzt werden, die eine Kombination von 0402, 0201 und 01005 Bauteilen ermöglicht. In unseren Tests hat sich herausgestellt, dass der Abstand zwischen den 01005-Komponenten für eine Bestückgenauigkeit von 50 µm bei 3-Sigma mindestens 60 µm betragen muss.

Bei den Lötprozessen führte dies bei den Schablonengrößen A und B zu 100% korrekten Lötverbindungen und somit zu einer Bestückqualität von weit unter 20 Fehlern pro Million. Die A-Serie von Assembléon hat gegenwärtig eine Genauigkeit von 40 µm bei 3 Sigma (und sogar 20 µm bei der AX-201), so dass die Qualität der Bestückung auf fast 10 Fehler pro Million weiter steigt und das Produkt einwandfrei als „produktionsgeeignet“ eingestuft werden kann.

*Sjef van Gastel ist Leiter der Abteilung “Advanced Development” bei Assembléon Netherlands B.V.

(ID:275773)

:quality(80)/p7i.vogel.de/wcms/3f/6d/3f6dbef6074c12d2c4562662d3050240/0129609464v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/d9/72d91770739e80fdcc240adca76a53fd/0129561713v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/d0/8ed0cf43e40ab067136f8980e290a954/0129607828v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/5a/dd5ab1db434ec089ac2244c3a40203b0/0129586840v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c2/bac235c4007808dcd024875a884bce61/0129604989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/f1/b0f1ca4fc48eb0a6ec2fa1f77706cc53/0129503249v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/65/ad653e9a81e07871a2d97d6524b15d6d/0129620200v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e1e58501665e23c96485439ee8b607/0129020014v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/90/b89095388e24d5ab4a389f915c2af1bb/0125976370v2.jpeg)