Anbieter zum Thema

Zur Messung der Akku-Gesamtspannung wird der AS8510, der die erforderliche Signalaufbereitungs-Hardware und zwei 16-bit-ADCs enthält, mit Abschwächern AS880x kombiniert, die sich durch eine sehr hohe Teilergenauigkeit von 0,2% auszeichnen – eine solche Genauigkeit ist mit Spannungsteilern aus diskreten Widerständen nur schwer erreichbar.

Die gleiche Sensorschnittstelle ist, in Verbindung mit einem 100-μΩ-Manganin-Shuntwiderstand von Isabellenhuette, auch fürs „Coulomb Counting“ zuständig. Die Charakteristiken des AS8510 sind auf diesen speziellen Shunt-Widerstand abgestimmt. Das Ergebnis ist eine Systemgenauigkeit von besser als 0,5% über den gesamten Automotive-Temperaturbereich, wobei das System über den gesamten Messbereich offsetfrei arbeitet.

Höhere Akkukapazität und längere Lebensdauer

Das in Bild 1 gezeigte Systemdesign leistet auch das bei Lithium-Ionen-Akkus unverzichtbare Balancieren der Zellen. Lithium-Ionen-Akkus bestehen, genau wie Blei-Säure-Batterien, aus mehreren Einzelzellen. Wegen unvermeidlicher Exemplarstreuungen erreichen einige Zellen den Zustand der Vollladung eher als andere Zellen – sofern nicht besondere Maßnahmen ergriffen werden.

Deshalb hat das Batteriemanagementsystem die Aufgabe, dafür zu sorgen, dass alle Zellen stets den gleichen Ladezustand aufweisen. Je näher das BMS diesem Ziel kommt, desto größer ist die effektive Akkukapazität und desto länger die Akkulebensdauer.

Die Zellen einer Blei-Säure-Batterie sind relativ unempfindlich gegen Überladung. Diese Eigenschaft kann für ein rudimentäres balancieren der Zellen genutzt werden: Man nimmt es einfach hin, dass bereits voll geladene Zellen überladen werden und die überschüssige Energie in Form von Wärme abgeben, während die übrigen Zellen weiter geladen werden.

Auf Lithium-Ionen-Akkus ist diese „Holzhammermethode“ jedoch nicht anwendbar, da diese – im Gegensatz zu Blei-Säure-Batterien – extrem empfindlich auf Überladung reagieren. Deshalb muss man bei Lithium-Ionen-Akkus dafür sorgen, dass die Ladung während des Lade-/Entladezyklus stets gleichmäßig zwischen den Zellen verteilt ist. Auch Consumerprodukte, die durch Lithium-Ionen-Akkus gespeist werden, erfordern ein solches Zell-Balancing. Im Automobil ist diese Aufgabe jedoch wegen der hohen Anforderungen an die elektromagnetische Verträglichkeit (EMV) wesentlich schwieriger zu bewerkstelligen.

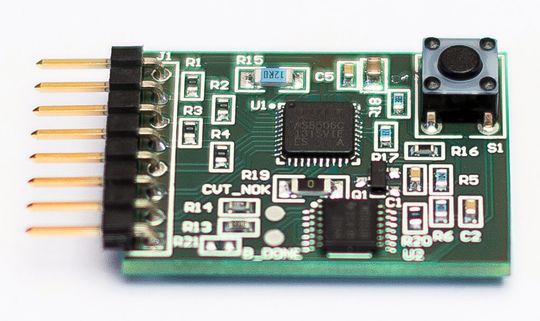

Das neue IC AS8506 von ams enthält synchronisierte, offsetfreie Komparatoren, die lokal über das Zell-Balancing entscheiden (Bild 3).

Daraus ergeben sich zwei wesentliche Vorteile:

- Das System ist einfacher zu implementieren, da keine Anwendungssoftware für einen Mikrocontroller geschrieben werden muss. Es ist kein schneller digitaler Signalpfad zu einem Mikrocontroller erforderlich, der in EMV-sensiblen Umgebungen Probleme verursachen könnte.

- Das System ist genauer, weil die Zellenüberwachung keine A/D-Wandlung erfordert; dadurch entfällt eine mögliche Fehlerquelle.

(ID:42414892)

:quality(80)/p7i.vogel.de/wcms/17/76/1776733da2916f0fafc503647f2a765d/0129891374v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/53/0a534c0daa99d98d76ef997c2feeadbc/0129851452v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/60/3960ad6bca80ca1cb5a8a2c9324ffb1d/0129805397v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/f7/54f7cf5677a326f971b22e707ec1f517/0129875407v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/a4/4ca4c53a71bb38c669f5f52dfd1cfe5f/0129876711v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/8b/8a8b25fe3c2762c063039265471f93b0/0129926751v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/99/f0/99f06a9873a11a1ddc3d3f3f54340cb8/0129846572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/e3/8de3f22c5459f6be19786689dad60b22/0129853808v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/bf/d4bf7f51c7650de295ea94bf5e9a0293/0129886904v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/32/cd3243e4a9a6476265ef6ea9463dfbd8/0129852659v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/78/e17860d5b42a0bc53e323868d2777d79/0129752421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/29/7a2925afc79f63be62ca5fcbc41a70af/0129690250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/fc/53fcc66b478a0859ff3a7818d6bb4e05/0129773718v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/1f/301fa3142221a2ee6ba3ef07e89a4ec8/0129690250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/ce/a9ceb592c1cd2e292da2584163d8a7d2/0129889562v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/f7/a6f782ef14d445719c970b7b0f4c6c88/0129888616v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/e7/bfe77bc5e9766b56129987dabf83134f/0129479309v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/80/e08033488ac56d15332192f7f877feba/0129922739v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/79/d079ad3243e85f7049897fdda5257176/0129890483v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/a2/00a297f29b3fc1dbb8d1ea62aaec607c/0129876517v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/0b/500b54241402014d31ee89af789da164/0129831604v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/d5/14d5c3484ffafb3f8a4e10eb62d2c1ce/0129886083v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/bb/febbe518551c65ba06c3db023d4f0319/0129889531v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/be/4abed5c1ccf36bb32c6020119bb70ee4/0129714009v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/71/6e71876dbb108efe74095bf5b4e8a42c/0129894048v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/6c/e56ceb935ba09cb66a4fd0f961b2d3e9/0129642888v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7f/687fac7d01bdb/ag-2024-logo-4c.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/110300/110321/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9700/9772/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/b2/02b2984c40a3061d0d623a72c7f7331f/0125058223v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/5d/885d6bc010586fb140904c04b07317f9/0126439897v2.jpeg)