Starrflexible Leiterplatten für den Einsatz im Auto Aufbauvarianten für hochzuverlässige und belastbare Starrflex-Verbindungen

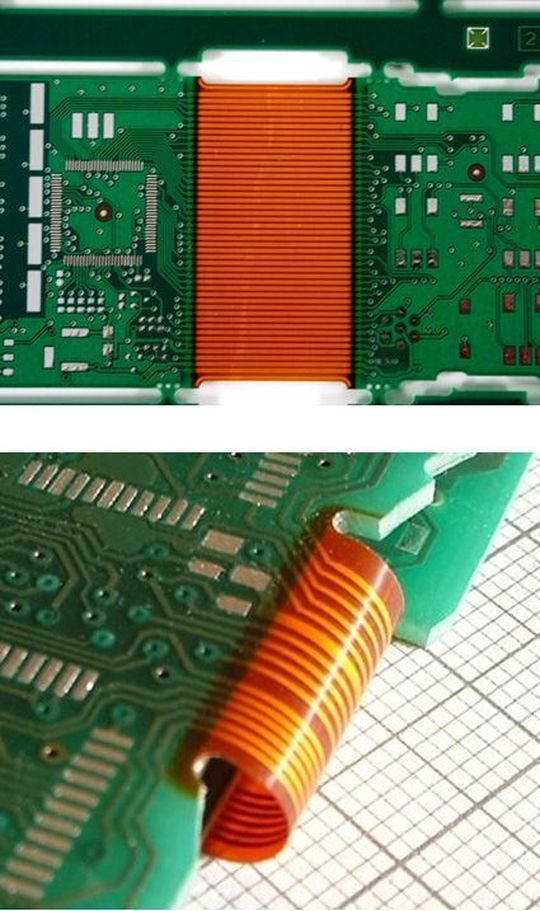

Die starrflexible Leiterplatte, die gleich zwei oder mehrere starre Leiterplatten durch flexible Bereiche miteinander verbindet und somit Steckverbindungen und Lötstellen ersetzt, ist auch aus dem Auto nicht mehr wegzudenken Für jede Applikation und Anforderung lassen sich Varianten realisieren, die hohen Anforderungen an Temperaturbeständigkeit und Zuverlässigkeit gerecht werden.

Anbieter zum Thema

Für jede denkbare Applikation im Auto stehen eine oder mehrere Technologien zur Wahl, die starrflexible Leiterplatte aufzubauen. Leiterplattenhersteller mit 30 Jahren Erfahrung im Starrflex-Geschäft bietet Ruwel hierfür kompetente technische Beratung an, um die Anforderungen an die Gesamtleistungsfähigkeit des Systems optimal umsetzen.

Ohne Elektronik und den zunehmenden Einsatz von Mikroelektronik wären moderne Fahrzeuge undenkbar. Weder die hohen Forderungen an die Luftreinhaltung und Reduzierung des Treibstoffverbrauchs noch der heute übliche Insassenschutz ließen sich annähernd erreichen. Elektronische Systeme kommen beispielsweise zum Einsatz

- im Fahrwerk: ABS (AntiBlockierSystem), ESP (Elektronisches Stabilitäts Programm);

- in der Fahrgastzelle: Schalter, Fenster, Spiegel, Sitze, Beleuchtung;

- im Antriebsstrang: Motorsteuerung, Getriebesteuerung, Anlasser;

- bei den Fahrhilfen: adaptiver Temporegler (ACC: Adaptive Cruising Control), Navigationssystem, aktive Sicherheitssysteme.

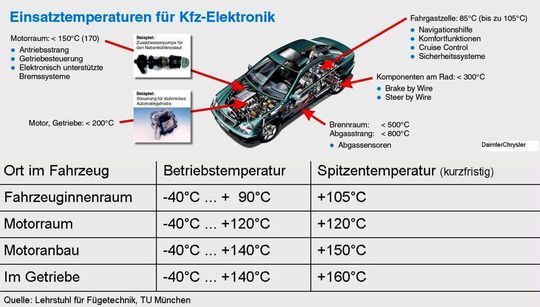

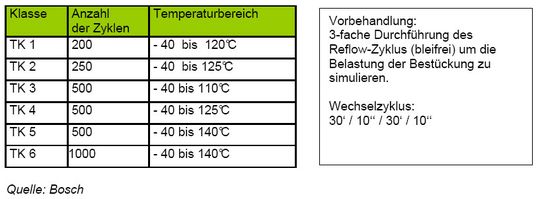

Das nebenstehende Beispiel verdeutlicht die Anforderungen an ein Motor-Steuergerät bezüglich Temperaturen und Lebensdauer. Für jede denkbare Applikation im Auto stehen eine oder mehrere Technologien zur Wahl, die starrflexible Leiterplatte aufzubauen.

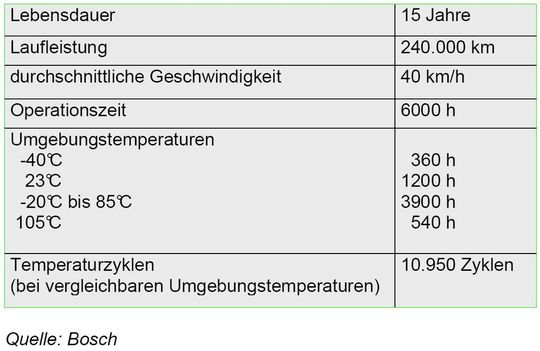

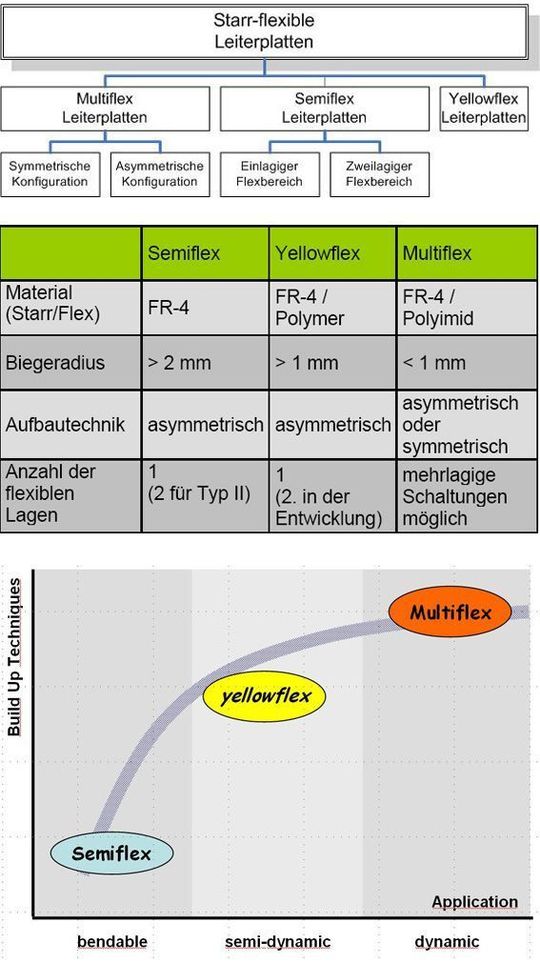

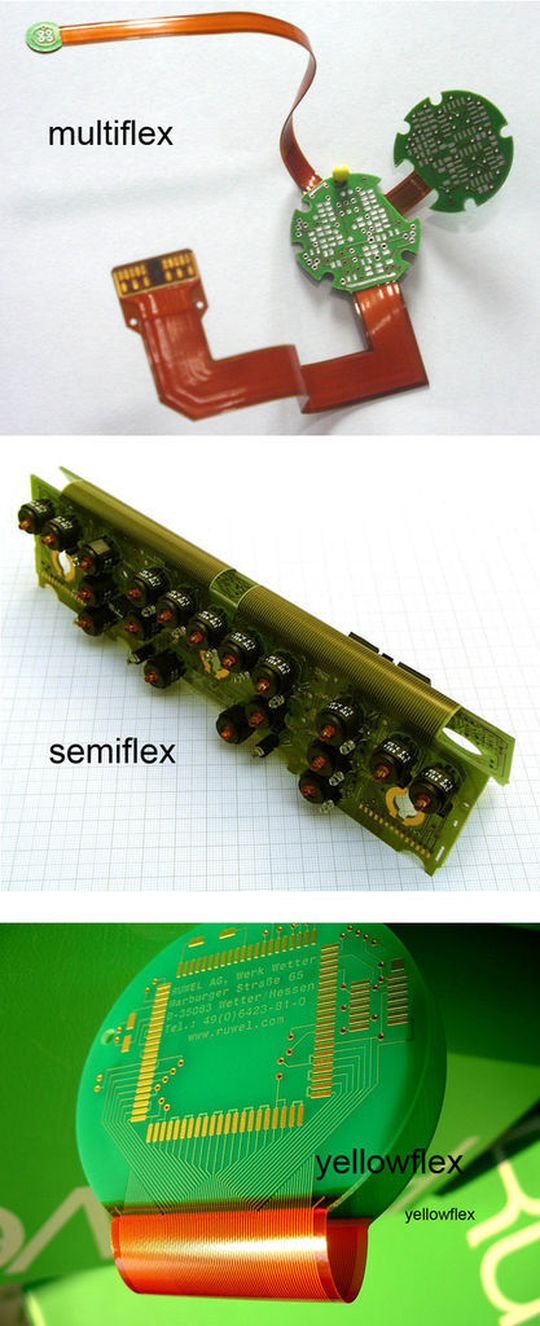

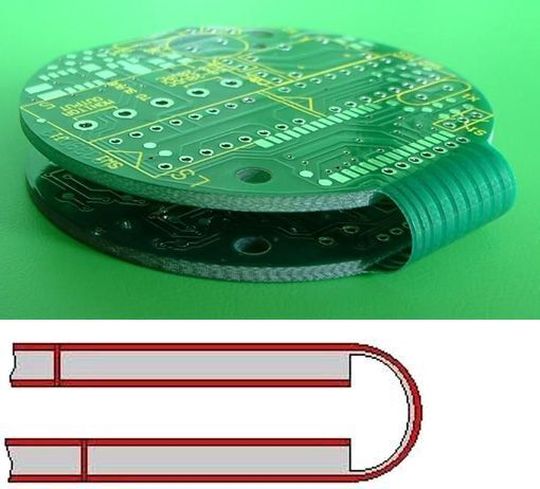

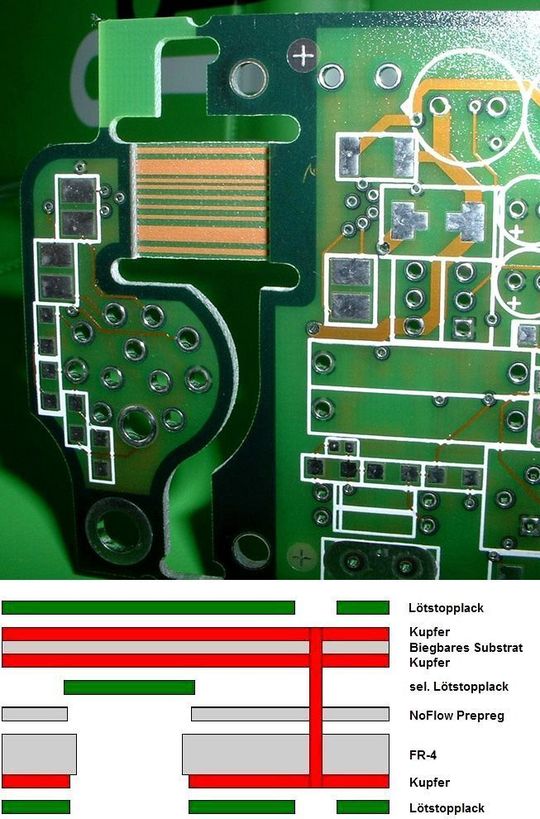

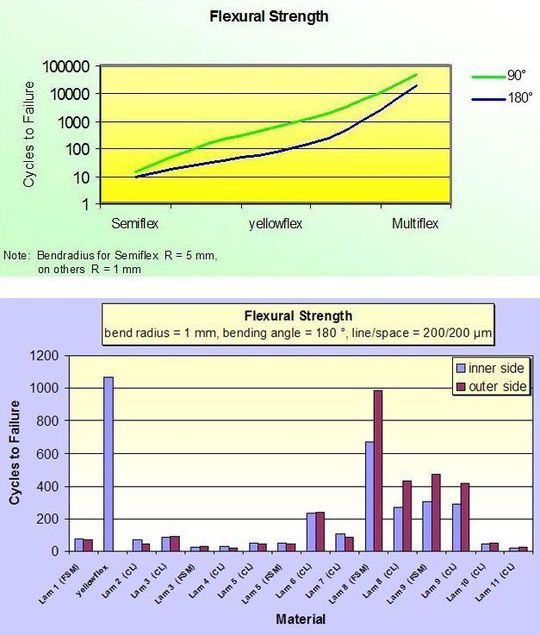

Die Möglichkeiten, starrflexible Leiterplatten zu realisieren, reichen von der einlagigen, auf FR4-basierten Semiflex-Leiterplatte, über die flexiblere Yellowflex-Variante bis hin zu symmetrischen Multiflex-Leiterplatten, die sowohl hohe Lagenzahlen bieten, wie auch extreme Zuverlässigkeitsanforderungen erfüllen. Gemeinsam ist allen Lösungen, dass die starrflexiblen Leiterplatten mindestens zwei Lagen haben. Der flexible und der starre Teil sind elektrisch immer über durchkontaktierte Löcher im starren Teil verbunden (siehe PDF „Basiskonstruktionen für starrflexible Leiterplatten“.

Multiflex-Leiterplatten

Die Multiflex-Leiterplatten können mit Standard-Verfahren bestückt und gelötet werden. Sie sind für Einpress- und Bondingverfahren geeignet. Der flexible Teil kann in kleinen Radien vielfach gebogen werden. Abhängig von der Lagenanzahl und dem eingesetzten Flex-Material lässt sich dies selbst für kontinuierliche Biegebelastung realisieren.

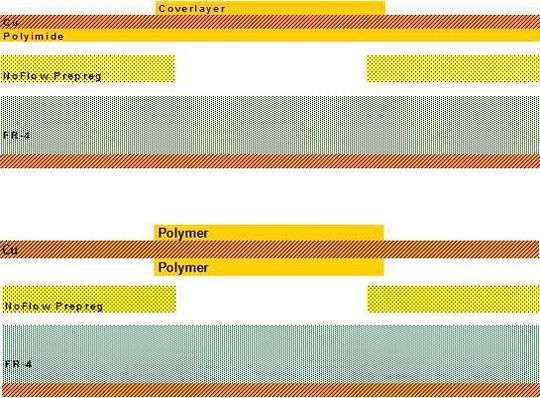

Typischerweise werden Polyimid-Folien als flexibles Basismaterial eingesetzt. Der Einsatz von PEN oder PET ist unter speziellen Bedingungen ebenfalls möglich. Bei extrem hohen Ansprüchen an die Zuverlässigkeit und Belastbarkeit und bei hohen Datenübertragungsraten kann man alternativ auch LCP-Material (Liquid Crystalline Polymer) verwenden.

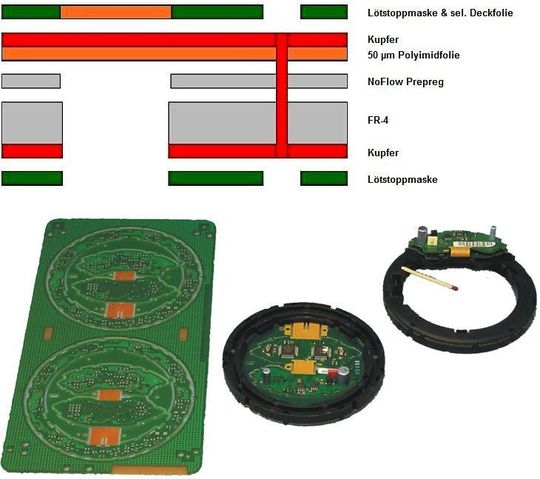

Die asymmetrische Konfiguration ist der einfachste Aufbau einer Multiflex-Schaltung. Neben dem geringen Produktionsaufwand ist vor allem die Verfügbarkeit zu einem akzeptablen Preis ein Vorteil dieser Technologie. Wie alle starrflexiblen Leiterplatten lässt sich auch die asymmetrische Multiflex einfach in der weiteren Produktionskette verwenden.

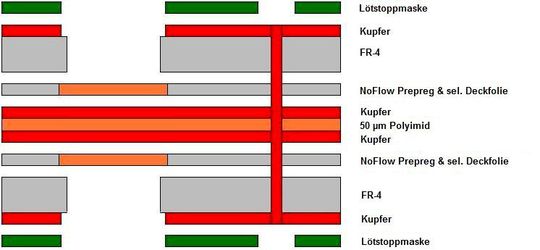

Der symmetrische Aufbau erfüllt höhere Ansprüche an die weitere Prozessierbarkeit: Durch den symmetrischen Lagenaufbau bietet diese Technik eine höhere Planarität. Durch das starre Material auf den Außenlagen wird auch die weitere Prozessführung noch einmal vereinfacht, da für beide Seiten identische, auf starres Material abgestimmte Parameter verwendet werden können.

Auch für die Zuverlässigkeit in der späteren Applikation bietet diese Variante Vorteile: Da die flexiblen Lagen nicht mit zusätzlichem Kupfer beschichtet sind, hat die Schaltung eine deutlich höhere Flexibilität. Durch den ausbalancierten Aufbau und die starren Materialien auf der Außenlage zeigt dieser Aufbau auch eine höhere Temperaturbeständigkeit beim Lötbadtest (Schock) und beim Temperaturwechseltest (Stress).

Die Automobilindustrie unterscheidet die Anforderungen sinnvoller Weise aufgrund der Applikation und nicht aufgrund der Aufbautechnik, d.h. für starre, flexible und starrflexible Leiterplatten gelten dieselben Vorgaben.

Auf die Materialauswahl und die richtige Prozessführung kommt es an

Die Erfahrungen von Ruwel, um die Zuverlässigkeit unter Temperaturbelastung zu erhöhen, basieren auf über 30 Jahren Erfahrung im Starrflex-Geschäft. Die Kernaussagen lassen sich in wenigen Sätzen formulieren: Eine Reduzierung der Klebermenge im Lagenaufbau bringt enorme Vorteile bei Temperaturwechselbelastungen. Dies kann man bereits beim Entwurf des Lagenaufbaus einbringen, indem man den Einsatz von kleberlosem Basismaterial und partieller Deckfolie bevorzugt. Eine Optimierung des Layouts, des Designs und des Lagenaufbaus der Schaltung bringt weitere Vorteile im Hinblick auf Stabilität und Temperaturbeständigkeit.

Auf Seiten des Leiterplattenherstellers ist neben einer genauen Kenntnis der Eigenschaften der verwendeten No-Flow-Prepregs auch die Kombination mit den richtigen starren und flexiblen Materialien notwendig. Für dauerhaft zuverlässige Durchkontaktierungen, spielt nicht nur das Material eine Rolle, auch die richtige Prozessführung muss gewählt werden.

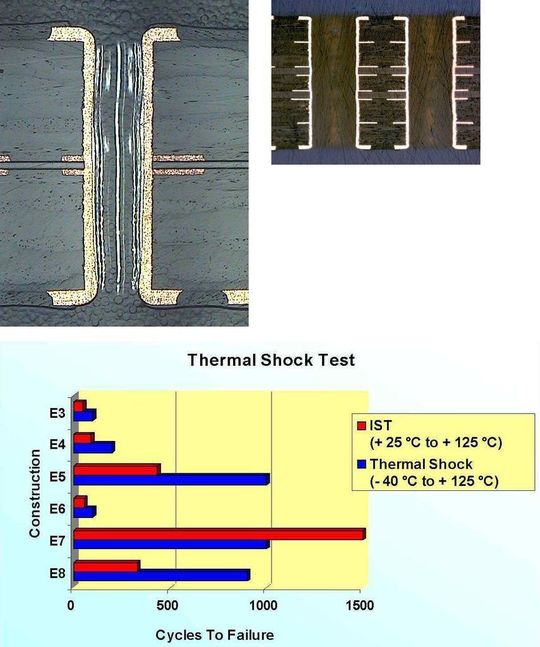

Als Beispiele lassen sich hier optimierte Bohrparameter für die Materialkombination aus starren und flexiblen Materialien oder die richtigen Reinigungsschritte vor und nach den galvanischen Prozessen anführen. Die Summe dieser Erfahrungen kann ohne großen Mehraufwand eine deutlich höhere Zuverlässigkeit unter Temperaturwechselbelastung zur Folge haben, wie für verschiedene Varianten im Bild nach 2500 Zyklen dargestellt ist.

Semiflex-Leiterplatten

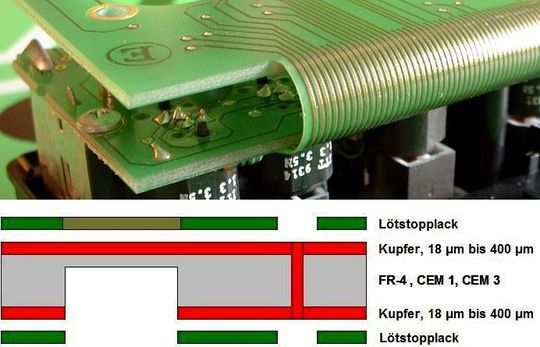

Die semiflexiblen Leiterplatten sind eine kostengünstige Variante, die auf ein FR-4-ähnliches, biegbares Material setzt. Der starre Bereich kann weiterhin aus verschiedenen Materialien aufgebaut werden (FR4, Hoch-Tg-FR4). Der große Vorteil ist, dass Semiflex-Leiterplatten wie normale starre Platten hergestellt und verarbeitet werden können. Mittlerweile bietet Ruwel diese Technik sogar mit zwei Kupferlagen im Flexbereich an.

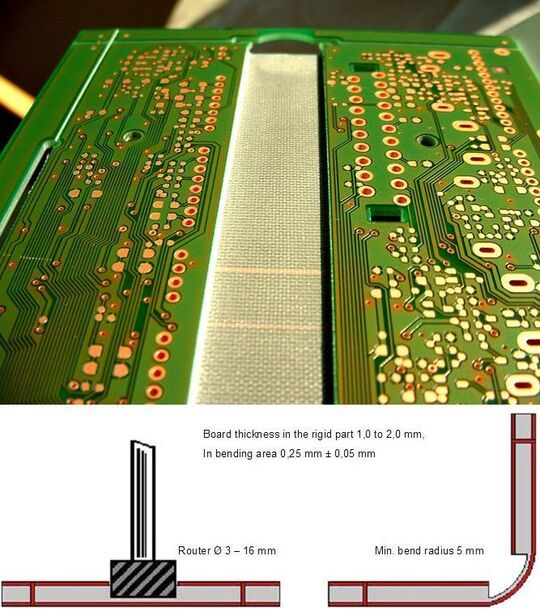

Die Entstehung des biegbaren Bereiches lässt sich anhand weniger Bilder erläutern: Das starre Material wird durch einen speziellen Frässchritt selektiv in den Bereich ausgedünnt, wo die Schaltung biegbar sein soll.) Eine Verbiegung um 180° ist möglich, wenn ein Biegeradius von 5 mm eingehalten wird. Für den Einbau und eventuellen Service ist die Anzahl der maximalen Biegezyklen (typischerweise 10) meist ausreichend. Auch die maximale Länge von 16 mm für den Biegebereiches stellt keine nennenswerte Einschränkung dar, wenn man dies bereits beim Design der Baugruppe berücksichtigen kann.

Benötigt man einen längeren biegbaren Bereich (>16 mm) oder geringere Biegeradien, so bietet sich die Semiflex-Leiterplatte Typ II an. Die Produktionstechnik ist hier ähnlich zur Herstellung von Multiflex-Schaltungen. Allerdings wird hier auf die kostentreibende Flex-Folie (Polyimid) verzichtet. Stattdessen wird ein dünnes, biegbares FR4-Material verwendet (typische Dicken: 50 bis 127 µm), deren Harzsystem für verbesserte Biegefähigkeit modifiziert sein kann.

Auch für diese Aufbauvariante sind nur einige wenige Biegezyklen erlaubt (typischer Wert zwischen 10 und 20 Zyklen). Allerdings wird der Biegeradius auf 2 mm reduziert und im Biegebereich sind zwei leitende Lagen möglich.

Diese Technologie ist ausschließlich für Anwendungen geeignet, bei denen der Biegebereich nicht dynamisch belastet wird. Das Biegen der Leiterplatte erfolgt in der Regel nur einmal bei der Montage der Baugruppe im Gehäuse. Weitere Biegezyklen sind nach dem statischen Fixieren der Schaltung eventuell nur für Servicezwecke erforderlich.

Yellowflex-Leiterplatten

Die Yellowflex-Leiterplatte basiert auf dem Gedanken, vollständig auf die Flex-Folie zu verzichten und das Kupfer selbst als biegbares Material zu verwenden. Das zu Schutz des Kupfers entwickelte Polymer ist in der zweiten Generation auch für bleifreie Lötprozesse geeignet.

Die Vorteile des Polyimid-freien Aufbaus liegen auf der Hand: Durch die niedrige Feuchtigkeitsaufnahme ist keine spezielle thermische Vorbehandlung beim Löten mehr notwendig. Außerdem sind alle weiteren Prozesse vollständig zu FR4-kompatibel. Sowohl die Biegefestigkeit wie auch die Zuverlässigkeit dieser Variante sind inzwischen erwiesen.

Die Yellowflex-Technologie eignet sich besonders für Anwendungen, bei denen der flexible Bereich nur semi-dynamischen Anforderungen unterliegt, d.h. wo die Leiterplatte nur für den Einbau und den Service gebogen wird. Weitere Vorteile gegenüber der Semiflex-Leiterplatte sind die kleinen Biegeradien und der nur durch die Länge des biegbaren Bereiches begrenzte Biegewinkel.

*Dr. Lars Martin ist Mitarbeiter im Entwicklungsteam der Ruwel GmbH in Wetter.

Artikelfiles und Artikellinks

(ID:249340)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/9e/c39ee0d8921b09206b31b9ed4d0967fb/0126595434v2.jpeg)