Klebestoffe und Vergussmassen Anforderungen an Klebstoffe zum Fixieren, Kontaktieren oder Vergiessen von Bauteilen

Elektrisch leitfähige Klebstoffe sind ideal geeignet, verschiedenste Werkstoffe auf kleinstem Raum schnell, sicher, dauerhaft und kostengünstig miteinander zu verbinden, wie etwa bei der Flip-Chip-Technik. Selbst im Hochzuverlässigkeitsbereich beim Chipverguss sind sie unentbehrlich geworden.

Anbieter zum Thema

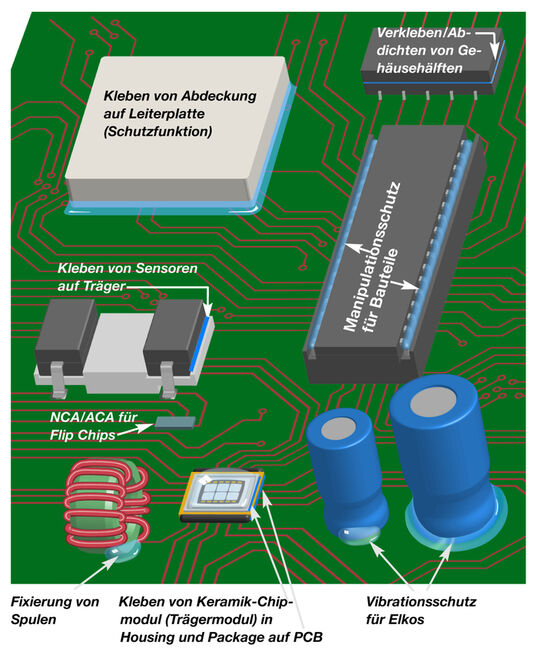

Schnell härtende Klebstoffe erlauben eine sichere feste Verbindung, und zwar genau dort, wo die Löttechnik an ihre Grenzen stößt. Der Trend zur Miniaturisierung von Modulen, Baugruppen und Endprodukten ist hierfür ein entscheidender Grund. Ein weiteres Einsatzgebiet für Klebstoffe ist der Chipverguss. Nur mithilfe geeigneter Vergussmassen lassen sich die feinen Strukturen auf Chip und Drähten vor mechanischen Belastungen und Umwelteinflüssen schützen. Hinzu kommt, dass sich Konstrukteure und Fertigungsplaner in der Elektronik mit immer kürzer werdenden Taktzeiten und der kostengünstigen Realisierung der Montage auseinander setzen müssen: Dabei sind schnell härtende Klebstoffe gefragt – und zwar unter Beibehaltung der wichtigen Produkteigenschaften.

Für drei aktuelle Trends in der Aufbau- und Verbindungstechnik bietet Klebstoffspezialist Delo spezielle Produkte an:

Trend 1: Verkürzte Produktionsabläufe setzten Werkstoffe mit kurzen Aushärtezeiten voraus

Insbesondere in der industriellen Fertigung sind Klebstoffe gefragt, die schnellstmöglich aushärten und damit den Produktionsprozess beschleunigen: Miniaturbauteile auf Leiterplatten zu befestigen, worunter beispielsweise die Fixierung von Spulen, das Kleben von Sensoren sowie das Abdichten von Gehäusehälften fallen, geschah bislang mit warmhärtenden Epoxiden. Sie zeichnen sich durch hohe Festigkeit, gute chemische Beständigkeit und hohe Temperaturbeständigkeit aus. Jedoch: sie härten langsamer als UV- oder lichthärtende Klebstoffe aus.

Diese Eigenschaften mit den Vorzügen der schnell härtenden Klebstoffe zu vereinen, haben die Entwickler von Delo jetzt mit den speziell entwickelten einkomponentigen Epoxidharz-Klebstoffen wie Delo-Monopox MK055 und Delo-Monopox MK040 geschafft: Damit lassen sich extrem kurze Aushärtezeiten erreichen.

Da zweikomponentige Klebstoffe bei Dosiermengen von Zehntel Milligramm kaum zu verarbeiten sind, ist der Einsatz einkomponentiger warmhärtender Klebstoffen sinnvoll – in schnellen Produktionsabläufen sind mittels Thermoden-Prozess minimale Aushärtezeiten ab sechs Sekunden möglich.

Trend 2: Elektrisch leitfähiger Klebstoff stellt Kontakt zwischen Flip Chip und Substratmaterial her

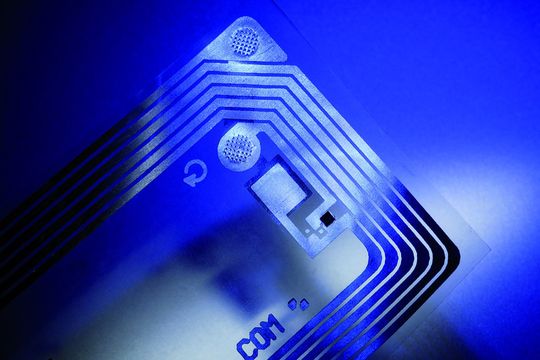

Innovationen in der Mikroelektronik sorgen für die stete Weiterentwicklung der Klebtechnik: Zunehmend setzen sich neue Standards im Chip-Packaging durch. Insbesondere die Flip-Chip-Technik bei der Produktion ungehäuster Halbleiter wird von den Produzenten elektronischer Bauteile stark nachgefragt. Einsatzfelder sind etwa Smartcards wie Krankenversichertenkarten, sowie Smart Labels, also Etiketten mit integriertem Halbleiterchip und Antenne, auf die sich Daten speichern lassen.

Ein entscheidender Fertigungsschritt ist dabei das Aufkleben des Halbleiterchips auf das Substrat. Hier bieten die NC- (NCA = non-conductive adhesives) und AC-(ACA = anisotropic conductive adhesives)-Klebstoffe von Delo durch ihre sekundenschnelle und zuverlässige Verbindung von Halbleiterchip und Antenne eine sinnvolle Lösung. Bei der Flip-Chip-Technik wird ein Halbleiterchip vom Hersteller bereits mit den Bumps (Kontakthöckern) auf dessen strukturierter aktiver Seite ausgestattet. Anschließend wird der mit Bumps veredelte Chip mit seiner aktiven Seite zum Substrat hin in die Substratmetallisierung gedrückt. Ziel ist es, sichere Kontaktierungen bei minimalen Anpresszeiten in industriellen Fertigungsprozessen zu ermöglichen.

Zum Einsatz kommen dabei anisotrop leitfähige Klebstoffe wie Delo-Monopox AC: Sie sind mit leitfähigen Partikeln in niedriger Konzentration gefüllt und deshalb in flüssigem Zustand nicht leitfähig. Der Klebstoff wird flächig auf die Klebefläche des Substrates aufgetragen, danach wird der Flip-Chip gesetzt und mit einer Thermode mit Druck und Temperatur ausgehärtet.

Beim Setzen des Chips werden die leitfähigen Partikel zwischen den Kontakten des Chips und des Substrates eingeklemmt, das führt zu einer elektrischen Leitfähigkeit in Z-Richtung. Typische Aushärteparamenter sind bei Thermoden 6 bis 20 s bei 50 bis 190°C. Auch bei einer Lagerung bei 85°C und einer Luftfeuchte von 85% von mehr als 1.000 h steigt der Kontaktwiderstand um nicht mehr als 10 mOhm an. Der quasi konstante Kontaktwiderstand ist die Grundlage für eine gute Langzeitbeständigkeit der Verklebung und damit für die Zuverlässigkeit der Bauteile.

Hingegen lassen sich nicht leitfähige Klebstoffe wie No-Flow-Underfiller Delo-Monopox NU für stud bumps einsetzen. Dabei wird die Kontaktierung durch das Einpressen der stud bumps des Flip-Chips in die Kontaktfläche des Substrats hergestellt. Der Klebstoff hat die Aufgabe, den Flip-Chip in dieser Position zu fixieren. NCA- und ACA-Produkte ermöglichen zugleich die Einhaltung kürzester Takzeiten und damit die Erreichung höchster Durchsätze. Pro Kilogramm Klebstoff sind bis zu 10 Mio. Chips kontaktierbar. Klarer Vorteil: Die NC/AC-Klebstoffe stellen die wirtschaftlichste Variante zur Verbindung von Chip und Substrat dar.

Trend 3: Chipverguss schützt vor mechanischen Belastungen und Umwelteinflüssen

Elektronische Bauteile im Automobilbereich und hochwertigen Industrieprodukten sind extremen Belastungen ausgesetzt: weite Temperatureinsatzbereiche, starke Vibrationen und Kräfte sowie aggressive Medien sind klassische Beispiele. Parallel dazu werden Bauelemente nicht nur immer kleiner sondern auch empfindlicher. Abhilfe schafft eine flüssige Harzmatrix, die, nachdem der ungehäuste Halbleiter-Chip auf eine Platine geklebt und mit feinen Drähten elektrisch mit dem Schaltkreis verbunden wurde, das feine Konstrukt umhüllen.

Der Verguss schützt vor mechanischen Belastungen (Vibration, Temperaturschwankungen) und Umwelteinflüssen (Feuchtigkeit, Korrosion). Technisch wird der Schutz realisiert, indem der Chip mit einer flüssigen Harzmatrix, beispielsweise einem Epoxidharz-Klebstoff, umgossen wird, die anschließend gehärtet wird („Glob top“). Vor allem säureanhydridvernetzende Epoxide wie Delo-Monopox GE erfüllen die Anforderungen im Hochzuverlässigkeitsbereich bei der Produktion von Baugruppen für den Einsatz im Auto oder anspruchsvolle Industrieanlagen.

Durch den Verguss des Chips und der Bonddrähte auf der Leiterplatte kommt es zu einem Verbund unterschiedlicher Materialien, die sich bei Temperaturänderungen unterschiedlich stark ausdehnen bzw. zusammenziehen – ein so genannter Thermal Mismatch. Dadurch kommt es im Verbund zu Spannungen. Diese hängen stark vom Ausdehnungskoeffizienten (CTE) der Vergussmasse ab.

Um die Spannung möglichst gering zu halten, ist es nötig, diesen möglichst nahe an die Ausdehnungskoeffizienten der anderen Materialien (Siliziumchip 4 ppm/K, Golddrähte 14 ppm/K, Leiterplatte 0 bis 20 ppm/K) anzupassen. Beste Praxisergebnisse mit Produkten lassen sich mit einem CTE von weniger als 20 ppm/K erzielen, wie sie mit den säureanhydridhärtenden gefüllten Epoxies von Delo erreicht werden. Ein weiterer Pluspunkt: Die thermisch und chemisch gut beständigen Chipvergussmassen „Delo-Monopox GE“ weisen ein geringes Nachhärtungspotenzial auf.

*Rainer Dörfler und Martin Böttcher sind Produktmanager bei Delo Industrie Klebstoffe in Windach bei München.

(ID:254650)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/16/66168e333a727/kisling-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/45/9d/459d0bb4308c41adf68ef1bb755db692/0127360662v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/49/f749305fa8e0702e2ce627e4fe4e84f2/0126249088v2.jpeg)