Anbieter zum Thema

Bedingt durch den Aufbau der Schaltung sowie konstruktive Anforderungen sind teilweise Flächen auf der elektronischen Baugruppe beim Beschichten freizuhalten, die die kostengünstige Auswahl des Beschichtungsprozesses beeinflussen. Durch Vorgaben an die Verantwortlichen, unterstützt mit Kostenkennziffern, kann hier Einfluss auf eine möglichst optimierte Beschichtung genommen werden.

Lackfreie Flächen: Prüf- und Anschraubpunkte

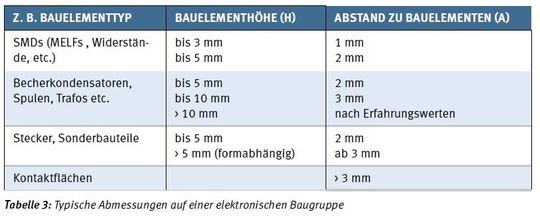

Wenn beschichtungsfreie Zonen gefordert werden, sind hinsichtlich der Bauelemente Abstände zu benachbarten Bauelementen und zum Rand der Baugruppe sowie Transportrand zu definieren (siehe Tabelle 3). Generell sollten Bauteile in Form und Anordnung in Bezug auf Abstände mit Anlagenherstellern und eigenen Spezialisten abgestimmt werden.

Nicht nur bei ungehäusten Baugruppen, sondern auch bei gehäusten Baugruppen ist Korrosion und Feuchte ein häufiger Grund für den Ausfall. Die DIN EN 60529 [ii] definiert Schutzarten von Gehäusen, die Auskunft über die Einsetzbarkeit der Produkte in rauem Umfeld geben. Sie beschreibt die Unempfindlichkeit des Gehäuses gegenüber Feuchte, Nässe und Staub in sogenannten IP-Schutzklassen. IP bezieht sich auf die Gehäuse, es handelt sich um den Schutz gegen feste und flüssige Stoffe.

Die Differenzierung der IP-Klassen erfolgt in den zwei- bis dreistelligen Ziffern, die folgende Bedeutung besitzen: Die erste Ziffer steht für den Grad der Schutzmaßnahmen eines technischen Gerätes gegen das Eindringen fester Fremdkörper wie Staub oder Schmutz, die zweite Ziffer bezieht sich auf den Schutz, den es gegen Feuchtigkeit oder Flüssigkeiten besitzt. Ein x erscheint, wenn die entsprechende Kategorie keine Rolle spielt. IPx5 bedeutet, dass es nur um den Schutz vor Nässe geht. Manchmal erscheint eine dritte Ziffer, die den Grad der Widerstandsfähigkeit bei mechanischer Beanspruchung beschreibt, etwa durch Schläge oder Stöße. Spezielle Belastungen durch Hochdruck und hohe Wassertemperaturen, wie sie beispielsweise beim Einsatz von Baufahrzeugen vorkommen, sind am Buchstaben „K“ am Ende der IP-Nummer erkennbar.

Literaturhinweise:

[i] R. Hienonen, R. Lahtinen, Corrosion and climatic effects in electronics, VTT PUBLICATIONS 626, 2007

[ii] DIN EN 60529; VDE 0470-1:2000-09: Schutzarten durch Gehäuse (IP-Code) (IEC 60529:1989 + A1:1999); Deutsche Fassung EN 60529:1991 + A1:2000

* Dr. Manfred Suppa leitet die Forschungs- und Entwicklungsabteilung der Lackwerke Peters. Er verfasste das Buch „Schutzlacke für elektronische Baugruppen“.

(ID:42386622)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/57/01/57015ff547a7b124d4c95da609c468c9/0124964339v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/37/d53708c82c6d62c11c88c0120a1ff1c4/0126450293v2.jpeg)