Anbieter zum Thema

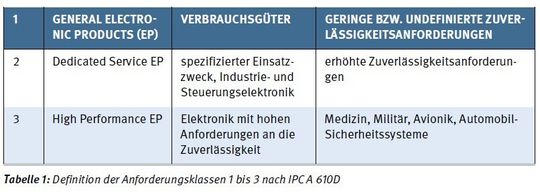

Als Abnahmebedingungen oder Akzeptanzkriterium für die Schutzbeschichtung wird eine „Target Condition“ formuliert. Dies ist ein anzustrebender Zielwert, der nicht immer realisierbar ist. Dieser Zielwert kann für die einzelnen Anforderungsklassen 1, 2 oder 3 unterschiedlich sein.

Beschrieben werden die Target Class, die zulässige Abnahmebeschaffenheit und unzulässige Fehlerzustände für die Anforderungsklassen 1, 2, 3 mit den Punkten:

- Verlust der Haftung,

- Bläschen,

- Entnetzungen oder Filmstörungen wie Runzeln, Risse, Fischaugen, Orangenhaut, etc.,

- Einschlüsse von Fremdkörpern,

- Verfärbung oder Eintrübung,

- Trocknung/Härtung.

Ein idealer Zustand wäre, wenn bereits im Vorfeld Akzeptanz- oder besser Inakzeptanzkriterien formuliert werden könnten.

Konstruktive Erfordernisse an die Lackierung

Wenn eine Schutzlackierung eingesetzt werden soll, sind im Entwicklungs-/Konstruktionsstadium bereits die Anforderungen zu berücksichtigen.

Ebenfalls sind Vorgaben aus dem Fertigungsprozess und spezielle Anforderungen, die aus den einzusetzenden Materialien (z. B. Fließeigenschaften) entstehen, in den Entwicklungs- und Planungsprozess einzubeziehen.

Hierzu zählen Designvorgaben, Einbaupositionen, lackfreie Flächen (z. B. Prüfpunkte, Anschraubpunkte, Kontaktflächen, offene Bauteile) und Freiflächen aus dem Beschichtungs-/Trockenprozess.

Vorgaben zum Design und zur Einbauposition sind zwar meist bereits durch den Verwendungszweck vorgegeben; soweit Entwicklungen zu beeinflussen sind, sollten dem Designer, Entwickler, Konstrukteur und Fertigungsplaner Richtlinien zur Verfügung gestellt werden, die Korrosionsprozesse ausschließen und gegebenenfalls erforderliche Schutzbeschichtungsprozesse mit berücksichtigen.Bezüglich der Gefahr von Korrosionsprozessen schlägt Hienonen [i] folgende Strategie vor:

- Verwendung von optimalen Kontaktmaterialien mit stabilem Kontaktwiderstand, welche mögliche korrosive Bedingungen tolerieren,

- Verwendung von guten elektrischen Isolatoren (Beschichtungen) auf den zu schützenden Flächen,

- Optimierung von Dichtigkeit und Mechanik von Gehäusen bezüglich der korrosiven Umgebung.

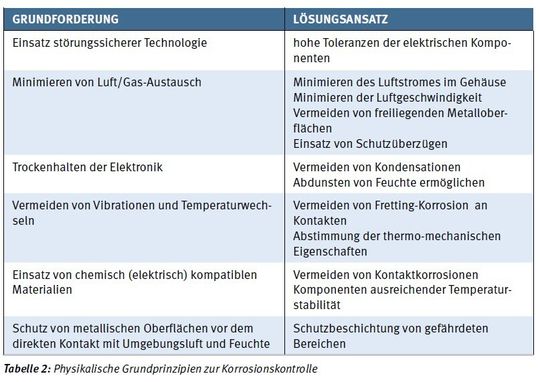

Die diesem Ansatz zu Grunde liegenden Prinzipien sind in der Tabelle 2 dargestellt.

Die Erfüllung dieser Grundforderungen erzeugt entgegengesetzte Anforderungen. So ist bei vielen Anwendungen eine hohe Temperaturbelastung der Elektronik verbunden mit einer relativ geringen Feuchtebelastung. Die Folgen sind beispielsweise oxidative Abbauprozesse mit verbundenen Versprödungen der polymeren Bestandteile. Eine diese Effekte reduzierende effektive Kühlung ist dagegen unter Umständen mit einer aggressiven und/oder feuchten Atmosphäre verbunden, die sich in einer mehr korrosiven Stimulation der metallischen Komponenten oder in einer möglichen Verschmutzung durch Staub zeigt. Hier kann man auf Normen, Informationen der Lack- und Anlagenhersteller verweisen oder eigene Richtlinien aufstellen. Wichtig ist auch die Beschreibung von Bauteilen, die nicht beschichtet werden dürfen, um Schädigungen zu vermeiden. Hierzu zählen beispielsweise:

- Kompaktstecker (Kontaktierung mit Flexverbindern),

- Folienkondensatoren, Becherkondensatoren (Aufkochen des Elektrolyten beim Trocknen/Härten des Lackes),

- Relais (offen oder geschlossen mit Entlüftungsbohrungen),

- Spulen, Trafos,

- Sonderbauteile.

Einbaupositionen, Gehäuseaufbauten, Schutzklassen

Einbaupositionen sind ein wichtiger Hinweis für die Auslegung des Qualifizierungsumfanges und der Einlagerung der Prüflinge (hier sollte möglichst die serielle Einbaulage nachgebildet werden).

Besonders wichtig ist die Berücksichtigung der geforderten Schutzklasse bei der Verwendung von gehausten Elektroniken (Einteilung der IP-Schutzklassen siehe „Baugruppen in Gehäusen“). Hier hat der Konstrukteur Druckschwankungen durch Temperatur und Klima über geeignete Elemente (Druckausgleichsmembrane) aufzufangen.

Gleichzeitig ist beim Einsatz solcher Konstruktionselemente auch die Bildung von erhöhter Feuchtigkeitslast im Inneren des Gehäuses und somit ein erhöhtes Migrationsrisiko zu vermeiden. Aus konstruktiven Anforderungen heraus sind für eine Schutzlackierung zwei Bereiche unbedingt zu definieren. Dies sind zum einen die Bereiche, die unbedingt beschichtet werden müssen, und zum anderen die Bereiche, die auf keinen Fall beschichtet werden und auch keinen Lack in Form von Läufern, Tropfen oder ähnlichem aufweisen dürfen.

(ID:42386622)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/57/01/57015ff547a7b124d4c95da609c468c9/0124964339v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/37/d53708c82c6d62c11c88c0120a1ff1c4/0126450293v2.jpeg)