Halbleiter-Batterien 3D-Dünnschicht-Akkus für langen Betrieb und schnelles Laden

Das Imec-Institut erforscht Lithium-Ionen-Batterien auf Halbleiterbasis mit mehr Energiegehalt und Leistungsdichte. Sie sollen den gestiegenen Anforderungen entsprechen und neue Anwendungen ermöglichen.

Anbieter zum Thema

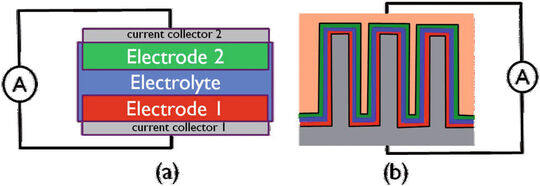

Mit mehr als 75% Marktanteil dienen aufladbare Lithium-Ionen-Batterien (Li-Ionen) weithin zur Versorgung von portabler Elektronik, medizinischen Implantaten und drahtlosen Sensornetzen. Ein Weg, um sie dauerhafter, sicherer, kleiner und vor allem schneller zu machen, ist der Übergang auf Li-Ionen-Batterien mit 3D-Dünnschicht-Halbleiterstrukturen. Bei diesem Konzept wird ein Stack aus sehr dünnen Layern mit festem Elektrolyt und Elektroden auf der Oberfläche von 3D-Mikro-/Nanostrukturen deponiert. Philippe Vereecken, der Principal Scientist bei Imec (Interuniversity Microelectronics Centre) und Professor an der Katholieke Universiteit in Leuven, erstellt derzeit mit seinem Forscherteam eine Roadmap zur Skalierung dieser Strukturen in Richtung nachhaltiger und sehr schnell ladender Li-Ionen-Batterien.

Applikationen der portablen Elektronik, körpernahe Datennetze, drahtlose Sensornetzwerke und medizinische Implantate sorgen für hohen Druck auf die Technologie-Entwicklung für Energiespeicher. Die Geräte werden kleiner und smarter zugleich. Damit steigt die Nachfrage nach leistungsfähigeren Batterien mit immer kleinerem Volumen, größerer Speicherkapazität und längerer Lebensdauer. Von allen bekannten aufladbaren Systemen bieten die Lithium-Ionen-Batterien die höchste Speicherkapazität. Deshalb sind sie die populärsten Energiequellen für kompakte Datengeräte.

Von flüssigen Elektrolyten zu planaren Halbleiterstrukturen

Auch außerhalb der portablen Elektronik werden die Li-Ionen-Batterien favorisiert: für großformatige Speicherlösungen wie Elektrofahrzeuge und als temporäre lokale Speicher in künftigen Smart Grids. Doch immer noch sind einige Innovationen in Materialien, Strukturen und Architekturen notwendig, um diese Batterien auf die Forderungen zukünftiger Applikationen abzustimmen.

Li-Ionen-Batterien sind vom Typ der aufladbaren Batterien. Das heißt, die chemische Wandlung der Elektrodenmaterialien verläuft umkehrbar, wenn an sie eine Zellspannung oder ein Strom in Rückwärtsrichtung angelegt wird. In einer Li-Ionen-Batterie fließen bei der Entladung Lithium-Ionen von der negativen Elektrode weg und bei der Ladung zu ihr zurück. Diese reversible Aktion wird ermöglicht durch das Einfügen von Elektroden, in die Li+-Ionen eingebaut oder aus ihnen extrahiert werden können.

Die gebräuchlichsten Materialien für die positiven Elektroden sind derzeit Lithium-Kobalt-Oxid (LCO) und Lithium-Nickel-Kobalt-Mangan-Oxid (NMC). Mittelfristig werden auch Lithium-Eisen-Phosphat (LFP), Lithium-Magnesium-Oxid (LMO) und Lithium-Nickel Kobalt-Aluminium-Oxid (NCA) an Bedeutung gewinnen. Als negative Elektrodenmaterialien kommen meist spezielle Graphite oder Li4Ti5O12 zum Einsatz. In den Batterien der nächsten Generation werden sie möglicherweise durch Silizium und Silizium-Zinn-Verbindungen ergänzt, um die Speicherkapazität zu erhöhen.

Die Leistungscharakteristik einer Batteriezelle hängt stark von der Ionenleitfähigkeit des Elektrolyt ab, das die beiden Elektroden voneinander trennt. Die heutige Li-Ionen-Batterietechnologie setzt auf flüssige Elektrolyte aus Lithiumsalzen (wie LiPF6, LiBF4 oder LiClO4) in organischen Lösungen (Alkyl-Karbonate). Diese zeigen bei Raumtemperatur eine sehr hohe elektrische Leitfähigkeit von 5 bis 10 S/cm. In diesen Batterietypen begrenzt jedoch die Trennschicht zwischen dem flüssigen Elektrolyt und den festen Elektroden (die aus der Dekomposition des Elektrolyt an der negativen Elektrode resultiert) den effektiven elektrischen Leitwert auf etwa 1 bis 0,001 S/cm2.

Außerdem benötigen die flüssigen Elektrolyte teure Membranen zur Separation von Anode und Kathode und ein absolut undurchlässiges Gehäuse, um Lecks zu unterbinden. Das alles setzt der Baugröße und der Auslegung der Batterien enge Grenzen. Und durch den Einsatz von flammbaren und korrodierenden Flüssigkeiten fördern sie Probleme hinsichtlich ihrer Betriebssicherheit und dem Schutz der Gesundheit.

Deshalb erforscht man bei Imec derzeit Li-Ionen-Batterien auf Halbleiterbasis, die nicht nur sicherer sind, sondern auch gewisse traditionelle Komponenten eliminieren. Die Speicher könnten mit höherem effektivem Energiegehalt und höherer Leistungsdichte hergestellt werden. Außerdem versprechen sie eine längere Lebensdauer und einen breiteren Arbeitstemperaturbereich.

Diese Vorteile haben viele Forscher dazu angeregt, nach innovativen Lösungsansätzen für die größte technologische Herausforderung zu suchen: die Herstellung eines stabilen festen Elektrolyt mit ausreichender Leitfähigkeit für Ionen. Ein interessanter Ansatz dazu ist das Downscaling der Dicke des Elektrolyt. Auf diese Weise erzielt man einen akzeptablen Ionenleitwert zwischen 0,1 und 0,01 S/cm2 – sogar für feste Elektrolyte mit intrinsisch niedriger Ionenleitung im Bereich von 10-6 S/cm. Die Skalierung der Dicke des Elektrolyt geschieht am effizientesten in einer Dünnschicht-Konfiguration. Doch dies wirft gewisse technische Hürden auf. Denn die dünnen Elektrolytschichten könnten Kurzschlüsse verursachen, entweder durch kleinste Löcher (pinhole) in der Schicht oder durch die Ausformung von leitfähigen Fasern (filaments). Dies ist ein bekannter Fehlermechanismus, der dem Resistive RAM zugrunde liegt.

Die Skalierung der Schichtdicken verstärkt außerdem die Problematik im Grenzschichtbereich, da dies zu Diffusionszonen führen könnte. Dies verlangt nach fortschrittlichen Techniken der Deposition, etwa von Atomlagenabscheidung (atomic layer deposition; ALD), um pinhole-freie Schichten zu erzeugen und die Grenzschichten zu kontrollieren – und damit die elektrischen Eigenschaften des Batterie-Stacks.

Artikelfiles und Artikellinks

(ID:42516869)

:quality(80)/p7i.vogel.de/wcms/17/76/1776733da2916f0fafc503647f2a765d/0129891374v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/53/0a534c0daa99d98d76ef997c2feeadbc/0129851452v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/60/3960ad6bca80ca1cb5a8a2c9324ffb1d/0129805397v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/f7/54f7cf5677a326f971b22e707ec1f517/0129875407v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/a4/4ca4c53a71bb38c669f5f52dfd1cfe5f/0129876711v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/8b/8a8b25fe3c2762c063039265471f93b0/0129926751v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/99/f0/99f06a9873a11a1ddc3d3f3f54340cb8/0129846572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/e3/8de3f22c5459f6be19786689dad60b22/0129853808v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/bf/d4bf7f51c7650de295ea94bf5e9a0293/0129886904v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/32/cd3243e4a9a6476265ef6ea9463dfbd8/0129852659v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/78/e17860d5b42a0bc53e323868d2777d79/0129752421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/29/7a2925afc79f63be62ca5fcbc41a70af/0129690250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/fc/53fcc66b478a0859ff3a7818d6bb4e05/0129773718v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/1f/301fa3142221a2ee6ba3ef07e89a4ec8/0129690250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/ce/a9ceb592c1cd2e292da2584163d8a7d2/0129889562v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/f7/a6f782ef14d445719c970b7b0f4c6c88/0129888616v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/e7/bfe77bc5e9766b56129987dabf83134f/0129479309v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/80/e08033488ac56d15332192f7f877feba/0129922739v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/79/d079ad3243e85f7049897fdda5257176/0129890483v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/a2/00a297f29b3fc1dbb8d1ea62aaec607c/0129876517v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/0b/500b54241402014d31ee89af789da164/0129831604v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/d5/14d5c3484ffafb3f8a4e10eb62d2c1ce/0129886083v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/bb/febbe518551c65ba06c3db023d4f0319/0129889531v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/be/4abed5c1ccf36bb32c6020119bb70ee4/0129714009v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/71/6e71876dbb108efe74095bf5b4e8a42c/0129894048v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/6c/e56ceb935ba09cb66a4fd0f961b2d3e9/0129642888v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/110300/110321/65.png)

:fill(fff,0)/p7i.vogel.de/companies/69/72/69721860571ff/logo.jpeg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/687700/687784/original.jpg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/687700/687785/original.jpg)

:quality(80)/p7i.vogel.de/wcms/86/3a/863ad082bb6040332337d5e5b67c4a3e/0128152548v2.jpeg)

![Aufbau der 2T0C-IGZO-basierten DRAM-Zelle mit (b) entsprechendem TEM-Bild (wie auf der IEDM 2020 [1] vorgestellt). (W=write; R=read; WL=word line; BL=bit line.) (Bild: imec) Aufbau der 2T0C-IGZO-basierten DRAM-Zelle mit (b) entsprechendem TEM-Bild (wie auf der IEDM 2020 [1] vorgestellt). (W=write; R=read; WL=word line; BL=bit line.) (Bild: imec)](https://cdn1.vogel.de/dzudwwEtmxW6zxQ5h8lNA0e2PBQ=/392x392/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/81/5c/815c0e027069b9b90a6902b8b261c892/0123640579v1.jpeg)