Dual-IGBT-Modul 2500A/1200V-IGBT-Modul für Anwendungen in der Industrie und erneuerbaren Energie

Ausgelegt für 2500 A und 1200 V sind mit diesem Dual-IGBT-Modul ohne Parallelschaltung einfachere und kompaktere Lösungen im oberen Leistungsbereich möglich. Ein internes 4-lagiges Stromschienensystems sorgt für außergewöhnlich kleine Induktivitätswerte. Während das Chiplayout für Flüssigkeitskühlung optimiert wurde, bringt die Unterteilung der Grundplatte eine deutliche Verbesserung des thermischen Übergangswiderstands.

Anbieter zum Thema

Die konventionelle MPD-IGBT-Baureihe von Mitsubishi (MPD; Mega Power Dual), der auch die 1400-A-/1200-V-Dual-Module angehören, ist für industrielle Anwendungen des oberen Leistungsbereichs vorgesehen. Der zu verzeichnende Zuwachs erneuerbarer Energien an der Elektroenergieerzeugung, wie Windkraft und Fotovoltaik, verlangt nach höheren Leistungen der verwendeten leistungselektronischen Systeme. Das neu entwickelte Modul für 2500 A/1200 V ermöglicht einfachere und kompaktere Lösungen im oberen Leistungsbereich, ohne dass Module parallelgeschaltet werden müssen.

Die Modulstruktur und elektrischen Anschlüsse

Modullänge und Modulbreite stehen in einem Verhältnis von etwa 2 zu 1. Den P- und N-Leistungsanschlüssen gegenüberliegend sind (die große Modullänge ausnutzend) die Wechselstromanschlüsse angeordnet. Diese Anschlusspositionierung erlaubt ein sehr kompaktes Stromrichter-Design. Die Treiberanschlüsse befinden sich in der Modulmitte und ermöglichen eine unkomplizierte Montage der Treiber direkt auf der Oberseite des Moduls. Für den Fall, dass sich die Treiberstufen nicht in unmittelbarer Nähe zum Modul befinden, ist eine einfache Verbindung ebenfalls möglich.

Der Aufbau der Modulbodenplatte

Die Vergrößerung der Grundplatte erschwert einen engen, flächigen Kontakt zwischen Grundplatte und Kühlkörper. Abhilfe schafft hier die Unterteilung der Grundplatte in einzelne Segmente. Um die Biegebeanspruchung des Moduls nicht unzulässig hoch werden zu lassen, besteht das Modulgehäuse aus zwei übereinander angeordneten Gehäuseteilen. Die unterteilte Grundplatte erlaubt es ferner, bestimmte Bauelemente-Tests für jedes Grundplattensegment einzeln auszuführen.

Die Gesamtverlustleistung in einem Modul dieser Größe kann bei maximaler Inverterleistung größer 5 kW werden. Für Verlustleistungen dieser Größenordnung wird in der Regel Flüssigkeitskühlung eingesetzt. Als Beispiel für eine Inverteranwendung, ab der eine Flüssigkeitskühlung gewählt wird, sei hier der flächenbezogene Kennwert 5000 W/m2K je Modul angegeben.

Bei Flüssigkeitskühlungen ist ferner zu beachten, dass sich die Gehäusetemperaturen des Moduls schneller als bei Luftkühlung ändern. Neben der verbesserten Ableitung der Verlustleistung in flüssigkeitsgekühlten Anwendungen spielt deshalb die Temperaturlastwechselfähigkeit eine große Rolle. Unter der erwähnten Bedingung von 5000 W/m2K und einer Temperaturdifferenz von ΔTc = 25 K sind für Flüssigkeitskühlung dabei etwa 400 cm2 Fläche erforderlich. Die gewählte Grundplattenfläche des neuen 2500A/1200V-Dual-Moduls (etwa 440 cm2) ist ausreichend, um diese Leistung abzuführen.

Zu beachten ist jedoch, dass Flüssigkeitskühlung zu stärkeren Gehäusetemperaturschwankungen führt. Dies erfordert eine höhere Temperaturlastwechselfähigkeit (gegenüber luftgekühlten Anwendungen).

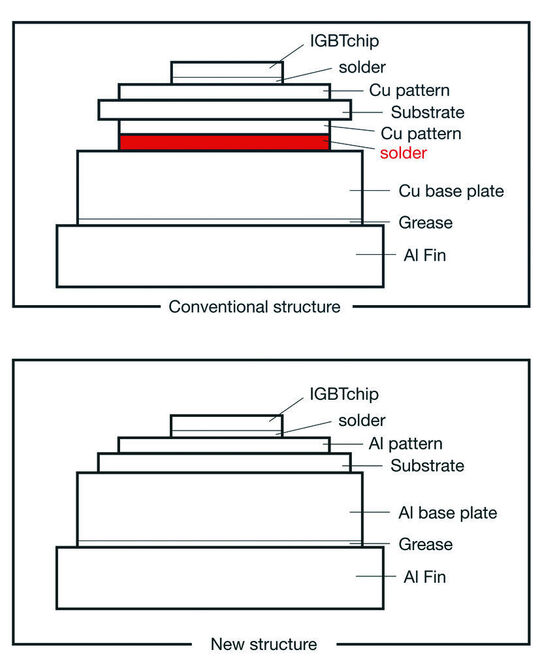

Ermöglicht wird dies durch eine Grundplatte aus Aluminium mit direkt aufgesinterter Isolationskeramik (Bild 1 unten). Diese Grundplattenstruktur verzichtet auf die Lotschicht zwischen Grundplatte und Isolationskeramik, da diese den Schwachpunkt für die Temperaturlastwechselfähigkeit konventioneller IGBT-Module darstellt (Bild 1 oben).

Die Alterung der Lotschicht konventioneller Grundplatten ist die Ursache für das Anwachsen des thermischen Widerstands Rth(j-c) mit der Lebensdauer eines Moduls, da sie unter dem Einfluss von Temperaturwechseln ihre ursprüngliche Struktur zunehmend verändert.

Die thermischen Widerstände einer konventionellen Grundplattenstruktur mit Kupfer und Aluminium als Basismaterial wurden in Simulationen miteinander verglichen. Die Schnittansichten beider Ausführungen zeigt Bild 1.

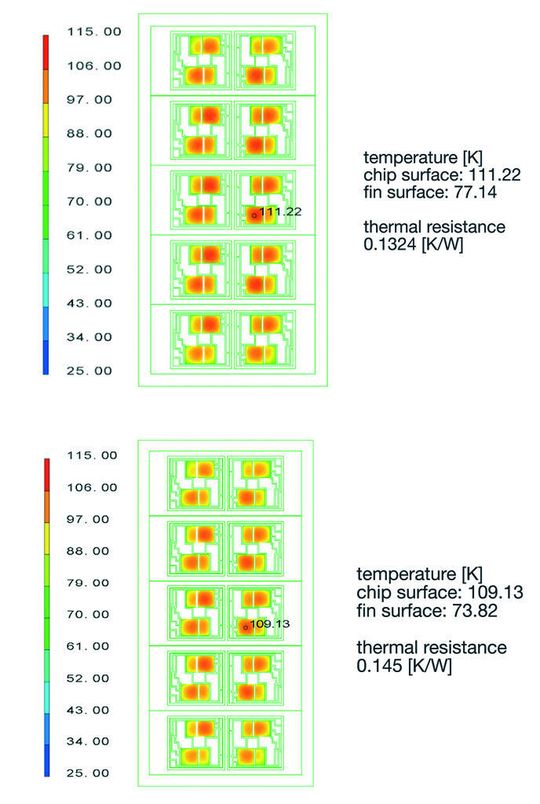

Bild 2 gibt die Ergebnisse der Simulationen zu den thermischen Widerständen und der daraus resultierenden Temperaturverteilung für Kupfer- und Aluminium-Grundplatten wieder. Die wirksamen thermischen Widerstände der Kupfer- und der Aluminium-Grundplatten sind nahezu gleich groß, obwohl der spezifische thermische Widerstand des Aluminiums größer ist. Dies begründet sich aus dem Wegfall der Lotschicht zwischen Chip und Bodenplatte.

Artikelfiles und Artikellinks

(ID:337337)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/133800/133856/65.png)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/e3/4b/e34b2a45fc274cd0eda0e3e4c35d5f1a/0125666175v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/c2/97c27d85fbb78cb7c76c9972e165c7bf/0127449770v5.jpeg)