Effiziente Motoren und Frequenzumrichter Zeitgemäße Antriebstechnik halbiert die Energiekosten

Über 97% der Lebenszykluskosten eines Motors entfallen auf seine Energiekosten – lediglich 3% auf die Anschaffung und Installation. Gerade im Dauerbetrieb amortisieren sich Energiesparmotoren der Klasse EFF1 besonders schnell. Welche Einsparpotenziale gibt es? Was ist grundsätzlich zu beachten? Und ab wann rechnet sich der Aufstieg in die Wirkungsgradklasse EFF1?

Anbieter zum Thema

Für den Haushalt gibt es Energiesparlampen, Kühlschränke in Effizienzklasse A+, Solarthermen fürs Dach und andere mehr. Wohl jeder ist schon mal durch sein Zuhause gegangen und hat über sein Sparpotenzial nachgedacht und was die Investition in eine Zukunft mit geringerem Energieverbrauch kostet. In der Industrie lohnt sich ein solcher Gang durch den Betrieb noch viel mehr, die ungenutzten Einsparpotenziale sind hier enorm. Um diese zu nutzen, bieten Hersteller eine große Palette an effizienter Antriebstechnik. Sie helfen die Energiekosten und damit die Betriebskosten erheblich zu senken.

In der Industrie lassen sich 43 TWh einsparen

Durch den Einsatz von effizienter Antriebstechnik könnten in der Industrie allein in der Europäischen Union schätzungsweise 43 TWh gespart werden. Das würde die Natur um den CO2-Ausstoß von 19 fossilen Kraftwerksblöcken entlasten und (bei einem angenommenen Energiepreis von 0,10 €) den Geldbeutel der Unternehmen um gut 3 Mrd. €.

Wo es konkrete Ansatzpunkte zum Sparen gibt

Die Basis jeder Maschine, jeder Belüftungs- und Klimaanlage und jedes Prozesses ist sein Antrieb. Motoren, Getriebemotoren und Frequenzumrichter halten die Produktion und die Prozesse am Laufen. Hier liegt mit etwa 70% des Gesamtverbrauchs an elektrischer Energie in der Industrie auch das größte Einsparpotenzial.

Klassifizierung der Motoren in EFF1 bis EFF3

Seit dem Jahr 2000 gibt es ein freiwilliges Übereinkommen zwischen der EU und europäischen Herstellern von Motoren und Antrieben zur Einteilung und Kennzeichnung von Elektromotoren nach drei Wirkungsgradklassen. Die CEMEP ist der entsprechende Verband europäischer Hersteller von Motoren und Antriebselektronik. CEMEP steht für Comité Européen de Constructeurs de Machines Electriques et d‘Electronique de Puissance (European Committee of Manufacturers of Electrical Machines and Power Electronics), der am 1.1.1991 gegründet wurde. Kernpunkte der Vereinbarung sind die Klassifizierung für 2- und 4-polige Motoren im Leistungsbereich von 1,1 bis 90 kW auf Basis ihres Wirkungsgrads und ihre entsprechende Kennzeichnung (Standard Efficiency EFF3, Improved Efficiency EFF2, High Efficiency EFF1).

Klasse EFF 1 ist bei hohe Betriebsdauer vorteilhaft

Die Siemens AG zum Beispiel stellt die Motoren mit der niedrigsten Effizienzklasse EFF3 seit Jahren nicht mehr her, Improved-Efficiency-Motoren (EFF2) sind aktuell der Standard. Der Anteil der EFF1-Motoren steigt stetig an, da inzwischen ein breites Angebotsspektrum und Auswahl-Tools zur Verfügung stehen. Es stellt sich nun die Frage: wann ist der EFF1-Motor besser als der der Klasse EFF2? Es gibt zur Beantwortung der Frage eine relativ einfache Formel: wird der Motor mit einer sehr hohen Betriebsdauer betrieben (etwa 2000 Stunden pro Jahr) und mit wenigen Schaltspielen, dann ist der EFF1-Motor sicher die beste Wahl.

Hilfe bei der Auswahl des richtigen Motors gibt das Programm SinaSave (siehe Link). Damit lässt sich berechnen, wie viel Energiekosten sich beispielsweise durch den Einsatz eines Motors der Klasse EFF1 sparen lässt. Bei einem 4-poligen 5,5-kW-Energiesparmotor im Dauerbetrieb bringt der Wechsel von EFF2 nach EFF1 eine jährliche Einsparung von knapp 2010 kWh. Diese Bilanz hat aber auch eine interessante ökonomische Komponente: Bei einem Preis von 0,10 € pro kWh amortisiert sich der Mehrpreis für diesen Effizienzsprung bereits nach etwa 3600 Betriebsstunden – also nach rund fünf Monaten Dauerbetrieb.

Frequenzumrichter halbieren Energiebedarf

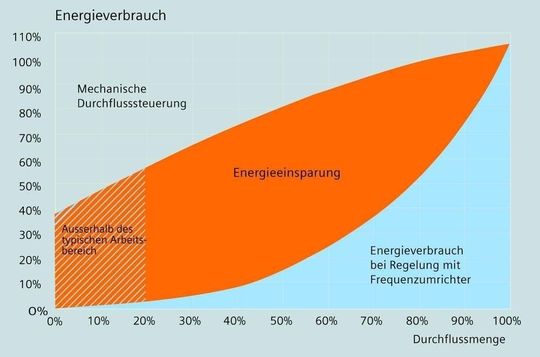

Die zweite Stellschraube für reduzierten Energieverbrauch in der elektrischen Antriebstechnik ist der Einsatz von Frequenzumrichtern. Hier können die Energiekosten je nach Applikation oft halbiert werden. Bei Pumpen und Lüftern sind Frequenzumrichter die bessere Wahl anstelle mechanischer Regelkonzepte, weil in vielen Anwendungen durch die sogenannten Drosselsteuerungen sehr hohe Energieverluste entstehen. Konstant drehende Antriebe stellen nämlich permanent die maximal benötigte Fördermenge bereit, die über Ventile an den Bedarf angepasst wird. Hierbei wird die überschüssige Energie gewissermaßen vernichtet.

Amortisation oft nach wenigen Monaten

Sinnvoller ist es mit einem Frequenzumrichter die Motordrehzahl an die Fördermenge anzupassen, die momentan tatsächlich benötigt wird. Mit beispielsweise den Umrichtern der Sinamics-Familie von Siemens funktioniert das selbst in einfachen Antriebslösungen. Das trägt in hohem Maße dazu bei, dass sich Energie sparende Konzepte in allen Bereichen der Industrie durchsetzen. Schließlich kann die Energieersparnis durch drehzahlvariablen Betrieb je nach Anlagenkennlinie insgesamt bis zu 50% betragen, in manchen Fällen sogar bis zu 70%, wobei bei steilen Anlagenkennlinien das Einsparpotenzial besonders hoch ist. Auch die Anschaffung eines Frequenzumrichters amortisiert sich deshalb oft schon nach wenigen Monaten.

An nur einem Antrieb 15.800 € im Jahr gespart

In welchen Größenordnungen hier gespart werden kann, zeigt nachfolgendes Beispiel. In einem Betrieb mit einer Rauchgasfilteranlage für Aluminium-Schmelzöfen sollte der Lüfterantrieb samt Regelung erneuert werden. Die Luftmenge wurde bisher durch eine mechanische Drossel geregelt. Beim Schmelzen des Metalls wird die volle Lüfterleistung benötigt, im Warmhaltebetrieb kann die Luftmenge reduziert werden, in den Produktionspausen wie am Wochenende wird nur ein Basisbetrieb benötigt.

Würde die Drosselregelung beibehalten und nur der alte 45-kW-Motor durch einen EFF1-Motor ausgetauscht werden, ergäbe sich eine Energieersparnis von 2%. Bei Ersatz der mechanischen Drosselregelung durch einen Frequenzumrichter steigt das Einsparpotenzial auf 66% im Vergleich zum ursprünglichen Energiebedarf. Mit dieser Lösung kann der Motor außerdem wesentlich kleiner dimensioniert werden. Auf ein Jahr gerechnet sanken die Energiekosten an diesem Antrieb von 24.000 € auf 8200 €. Ein Posten, der sich in den Betriebskosten schnell positiv bemerkbar macht, denn die Investitionskosten spielten angesichts der Energieersparnis eine untergeordnete Rolle.

Bremsenergie geht zurück ins Netz

Nicht nur in Anwendungen mit Strömungsmaschinen lohnt sich die sorgfältige Auswahl des geeigneten Frequenzumrichters. Auch in Anwendungen, in denen große Massen bewegt werden bzw. sehr viel Bremsenergie anfällt, etwa bei Zentrifugen, Förderbändern, Rolltreppen und Aufzügen, bieten rückspeisefähige Frequenzumrichter neue Möglichkeiten. Durch die einfache und qualitativ hochwertige Rückspeisung von Bremsenergie ins Stromnetz lassen sich weitere Energiesparpotenziale ausschöpfen.

Der Frequenzumrichter Sinamics G120 zum Beispiel ist ein kostengünstiger Antrieb für Standardaufgaben, der nun mit einem neuen rückspeisefähigen Leistungsteil verfügbar ist. Dieser Umrichter unterstützt mit der Efficient-Infeed-Technik den Trend zu energiesparenden Gesamtlösungen. Solche Geräte erzielen eine deutlich bessere Energiebilanz als vergleichbare Frequenzumrichter ohne Rückspeisung. Dabei entstehen kaum Netzrückwirkungen, was dazu führt, dass keine Netzkommutierungsdrosseln erforderlich sind. Auch sind Pulswiderstand und Brems-Chopper überflüssig. Selbst eine sonst übliche Schaltschrankkühlung zur Ableitung der Wärme aus der Bremsenergie kann entfallen, weil sie durch die Rückspeisung nicht mehr entsteht. Das alles spart nicht nur Energie und Komponenten, sondern vereinfacht auch die Projektierung und Inbetriebnahme erheblich.

40% Kosten und zugleich 77% Platz gespart

Zum Beispiel bringen die Berechnungen für einen Hubantrieb mit 22 kW Leistung und einer mittleren Laufzeit von 8 Stunden/Tag folgendes Ergebnis: Die Energiekosten des Hubantriebs mit Efficient-Infeed-Technik, d.h. mit Rückspeisefunktion, reduzieren sich um 1100 €/Jahr gegenüber einem Umrichter ohne Rückspeisung. Das entspricht in diesem Fall einer Reduktion der Energiekosten um 40%. Ein weiterer positiver Nebeneffekt ist, dass die Antriebslösung 77% weniger Platz benötigt.

Die Zahlen sprechen für sich. Die Energiesparpotenziale sind überall in der Industrie vorhanden und warten nur darauf genutzt zu werden. Der Druck zu Energie sparenden Lösungen wird weiter steigen und zwar drastisch. Es ist deshalb notwendig, den eigenen Blickwinkel zu erweitern. Von den reinen Investitionen hin zu den Energiekosten und Lebenszykluskosten. Das ist der konsequente, ökologisch und ökonomisch richtige Weg, um die Betriebskosten eines Unternehmens zu optimieren. Die Produkte dafür stehen längst bereit.

*Jutta Pfister ist Marketing Promotion Manager bei Standard Drives in der Division Drive Technologies der Siemens AG in Erlangen und Stefan Rausch ist technischer Redakteur bei Large Drives in der Division Drive Technologies der Siemens AG in Nürnberg.

(ID:245864)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/fc/bcfc3182c6e2422b82a9d0e1ce7dd945/0129336204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/60/37/6037a859ec501/dmb-rgb-quadrat-online.jpg)

:quality(80)/p7i.vogel.de/wcms/8d/1f/8d1f5b106b8547e47832b9899f8307e4/0123894591v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/06/db065c0e2cd6d153fea7d8a16d7209f8/0127490837v2.jpeg)