Anbieter zum Thema

Die Zellen werden geschlagen und gequetscht

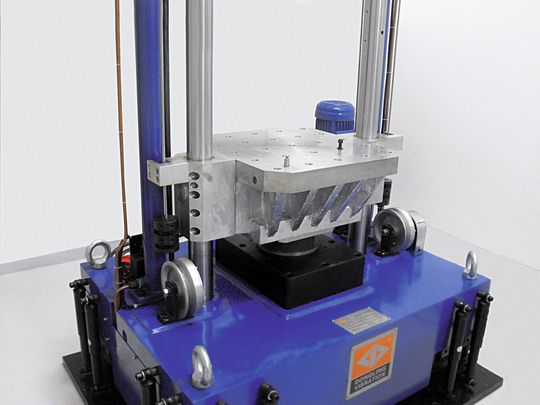

Bis zum 1.1.2013 kamen frühe Ausgaben der Testvorschrift UN 38.3 zur Anwendung, die zu diesem Termin hinsichtlich des Zelltests aktualisiert wurden. Die Neuerung der Testvorschrift schreibt nicht mehr einzig den einfachen mechanischen Schlagtest vor, der nur noch auf Rundzellen mit mehr als 20 mm Durchmesser angewandt wird, sondern ergänzend einen Quetschtest für alle Zelltypen; von der Knopfzelle bis hin zu großen prismatischen Zellen. Dieser Quetschtest prüft mit einem definierten Kraftprofil die Verformbarkeit der Batterie. Mit dieser Ergänzung wurde der Test T.6 näher an die Realität beim Transport geführt, bei dem ja durchaus Vorfälle wie das Eindringen von Gabelstaplerzinken oder Ähnliches möglich sind.

Langjährige Erfahrung auch mit der Lithium-Technologie

Von Beginn an beschäftigte sich DYNAMIS Batterien GmbH in Dettingen bei Konstanz intensiv mit der Lithium-Technologie und Hochleistungszellen. Die Spezialisten des Unternehmens wissen sowohl um die hohe Leistungsfähigkeit als auch um die Risiken, die der Umgang, der Einsatz und besonders Beschädigungssituationen bergen können. Denn mit dem zunehmenden Erfolg der Lithium-Akkus und dem daraus resultierenden Bedarf kam schnell auch die Notwendigkeit, das Gefahrenpotenzial beim Transport und Gebrauch von Lithiumbatterien einschätzen zu können und direkte Gefahren nachprüfbar auszuschließen.

Das eigenständige Testlabor entstand in einem Jahr

Aus der langjährigen Vertriebserfahrung und aus den intensiveren Sicherheitsanforderungen der Kunden heraus wurde bei DYNAMIS in einer einjährigen Bauphase ein eigenständiges Testlabor aufgebaut, dessen Dienstleistungen auch extern angeboten werden können. Mit diesem unabhängigen Testlabor am Standort Dettingen bei Konstanz erweitert DYNAMIS sein Dienstleistungsspektrum in Sachen Zellenergie und baut seine Fachkompetenz in dieser Zukunftstechnologie weiter aus.

Seit dem Herbst 2012 werden dort Tests zur Qualitätssicherung von Batterien und Akkus durch Simulieren von unterschiedlichsten Umwelteinflüssen, Transportsituationen und Spannungszuständen, durchgeführt. Das Spektrum der zu testenden Lithium- und anderen Batteriesysteme reicht dabei von der Zelle über das Modul, bis hin zur kompletten EV-Batterie.

Sicherheit der Produkte und bei den Tests

Dabei legt DYNAMIS größten Wert auf aktive Sicherheit sowohl der Produkte als auch bei der Durchführung der Tests selbst. So werden die sogenannten „offenen“ Tests, T.3 Rüttelprüfung und T.4 Schocktest sowie auch der T.6 Quetschtest in einem abgetrennten Raum mit Fernbedienung von außen durchgeführt. Dabei sind diese Tests durch eine Brandschutzwand von allen anderen Tests getrennt. Ähnliches gilt für den „Freien Falltest“ bei der IEC 62133, auch dieser wird durch Fernbedienung ausgelöst.

In einem weiteren separaten Raum sind zahlreiche elektrische Lade-/Entladetests möglich. Auch hier hat sich die Notwendigkeit gezeigt, Kundenwünsche nach Simulationen der jeweiligen Anwendung flexibel bedienen zu können. Dazu können auf einfache Weise Geräte wie der Klimaschrank mit speziellen elektrischen Testgeräten kombiniert werden.

Ohne mechanische Tests kein Versand

Tests hinsichtlich der Beschädigung von Batterieprodukten sind die erwähnten Schlag- und Quetschtests. Ein Bestehen dieser Tests stellt darüber hinaus auch eine gewisse Sicherheit für den Betrieb der Batterien dar, denn die Frage nach mechanischer Belastbarkeit stellt sich bei beinahe jeder Anwendung. Man hat also bereits einen Hinweis, wie weit die Belastbarkeit geht. Eine besondere Rolle spielt dies bei Lithium-Polymer-Batterien, denn diesen fehlt bauartbedingt eine eigene stabile Hülle.

Extreme Stromlastprüfungen im Testlabor

Lade- und Entladetests führt DYNAMIS nicht nur zur Qualitätssicherung durch, sondern vor allem auch zum Nachweis der Eignung für bestimmte Anwendungen und natürlich auch als „Benchmark“-Test gegenüber Wettbewerbsprodukten. Je nach Prüfung können in kürzester Zeit extrem hohe Ströme bereitgestellt werden. Dazu kommen 7 Kanäle für Präzisionsmessungen. Langzeit- und Kurzzyklentests für Systeme bis 80 V (50 A) oder 5 V (500 A) sind zur Leistungsbestimmung unter definierten Umweltbedingungen möglich. Dabei wird u.a. auch nach dem Gebrauchssicherheitstest IEC 62133 geprüft.

Individuelle Tests nach Kundenanforderungen

Bei DYNAMIS kommen alle Tests aus einer Hand, dadurch ergeben sich viele komplexe Testmöglichkeiten, die je nach kundenspezifischer Anforderung kombiniert werden können. Getestet werden Batterien und Zellen aller chemischen Systeme in projektorientierten Simulationen, für spezielle Anwendungen, mechanische und elektrische Tests.

Der Lösungslieferant als Testdienstleister

DYNAMIS setzt weiterhin auf Wachstum und wird am Standort Dettingen weiter expandieren. Man wird kommenden Batterie-, bzw. Lithium-Technologien durch weitere Erhöhungen der Reichweite, also höhere Ströme gerecht werden können. Die Kunden entwickeln in immer kürzeren Zeitabläufen Batterie-Applikationen und bringen laufend neue und innovative Produkte auf den Markt. Sie sind darauf angewiesen, dass DYNAMIS nicht nur der Lieferant der gesuchten technischen Lösung ist, sondern auch der Testdienstleister.

* Dr. Christian Recker ist Mitarbeiter der DYNAMIS Batterien GmbH in Dettingen bei Konstanz.

(ID:40342590)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/fc/bcfc3182c6e2422b82a9d0e1ce7dd945/0129336204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/110300/110321/65.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/b2/02b2984c40a3061d0d623a72c7f7331f/0125058223v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/46/f646764da19bfca9202be9aaaf00bd0f/0125367814v2.jpeg)