Rutronik und SERO Verbrauchsorientierte Materialbelieferung

Beschaffungsorientierte Logistiklösungen vereinfachen und beschleunigen sehr komplexe Prozesse in einem oft unterschätzten Maß. Dabei sind effiziente und kundenorientiert gestaltete Geschäftsprozesse mehr denn je eine wichtige Voraussetzung für zukünftigen unternehmerischen Erfolg. Dazu gehört auch die Auslagerung von Teilbereichen der Supply Chain an externe Partner oder Lieferanten. Dies kann deutliche Optimierungspotenziale bieten, wie das Beispiel des Elektronikdienstleisters SERO zeigt.

Anbieter zum Thema

Die Verantwortlichen von SERO aus dem pfälzischen Rohrbach mussten handeln: Um den Unternehmenserfolg langfristig zu sichern, mussten die Prozesskosten gesenkt, die Abläufe vereinfacht und zugleich die Leistungsfähigkeit innerhalb der Supply Chain gesteigert werden. Der Elektronikdienstleister hat sich auf die auftragsbezogenen Entwicklung und Fertigung von elektronischen Naugruppen, Elektronikmodulen und Komplettgeräten spezialisiert. Zweites Standbein des Unternehmens ist die Herstellung und Vermarktung von Prüfautomaten.

Als Lösung definierten die Verantwortlichen bei SERO das Ziel, die Bestände in den Fertig- und Zwischenlagern niedrig zu halten, eine kundenspezifische Produktpalette aufzubauen und gleichzeitig eine hohe Lieferfähigkeit sicherzustellen – was sich auf den ersten Blick zu widersprechen schien.

Distributor ist im Warenwirtschaftsprozess integriert

Mit diesen Anforderungen an eine Supply-Chain-Lösung wandte sich SERO an Rutronik Logistik, einem Geschäftsbereich des Distributors Rutronik Elektronische Bauelemente. Rutronik Logistik stellt verschiedene Logistikmodule bereit, die sich individuell zu einer effizienten Materialflussgestaltung entlang der Wertschöpfungskette kombinieren lassen. Der Distributor ist zudem bei einer verbrauchsorientierten Belieferung in den Warenwirtschaftsprozess integriert.

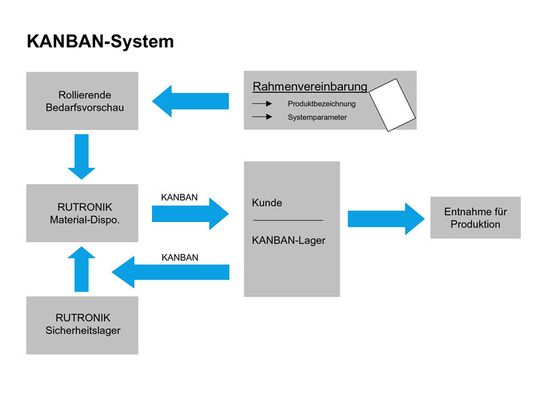

Zunächst erstellten beide Unternehmen als Grundlage für das Logistiksystem eine Liste aller Bauteile, die darin aufgenommen werden sollten. Da elektronische Bauteile einem schnellen Alterungsprozess unterliegen, sollte eine Lagerhaltung möglichst vermieden werden; besonders bei Produkten mit hohem Bestandsrisiko ist vorausschauende Planung wichtig. Gemeinsam legte man die systemabhängigen Parameter fest. Diese Parameter sind auch Basis des Rahmenvertrags, der in der Regel zwischen Kunde und Lieferant abgeschlossen wird, um eine entsprechende Planung zu ermöglichen.

Individuelle Komplettlösung

Nachdem die Rahmenbedingungen geklärt waren, fiel die Entscheidung auf eine Komplettlösung, die abgestimmt ist nach Wertigkeit und Verbrauch. Sie umfasst ein Konsignationslager für die in großen Mengen benötigten C-Teile, und eine Kanban-Versorgung für die wichtigeren A-Teile. Die Vorteile:

- Kapazitätsgewinne im Einkauf durch Wegfall der Bestelladministration

- eine durchgängige, eindeutige Warenkennzeichnung und

- eine automatische, verbrauchsgesteuerte Lagerbefüllung nach dem Pullprinzip.

Konsignationslager-Konzept für das C-Teilemanagement

Das Konsignationslager-Konzept für das C-Teilemanagement übergibt die komplette Bestandsverantwortung inklusive Kapitalbindung an Rutronik. Zur Effizienzsteigerung läuft die Verarbeitung aller relevanten Daten beim Distributor einmal wöchentlich automatisch über eine elektronische Datenverbindung. Rutronik verwaltet den Bestand des externen Konsignationslagers im Produktionsbetrieb von SERO mitfilfe seines VMI-Konzeptes (Vendor Managed Inventory). Durch den automatisierten Abgleich der prognostizierten Bedarfszahlen mit den Forecastzahlen des Kunden liefert das mit der add-One Bestandsoptimierung von Inform gekoppelte Logistiksystem zuverlässige und sichere Vorhersagen für die VMI-Planung. Basierend auf diesen Informationen organisiert der Distributor die Nachlieferungen, passt die Konsignationsbestände an und erstellt die monatliche Faktura.

Die Beschaffungskosten für geringwertige Güter (C-Teile) übersteigen oft deren eigentlichen Wert. Meist stehen die beim Einstandspreis erzielten Vorteile in keinem Verhältnis zu den internen Beschaffungsaufwendungen. Hier schafft das Konsignationslager Abhilfe: Rutronik stellt den Warenbestand bereit und behält das Eigentum daran, während SERO die Lagerfläche für das Konsignationslager zur Verfügung stellt. Dieses geht erst an den Kunden über, wenn die Waren ausgelagert werden und an die Produktion des Abnehmers zur weiteren Nutzung übergehen. Voraussetzung für das Konsignationslagers war die Möglichkeit, dieses Lager beim Kunden EDV-technisch abbilden zu können, da die Bestände separat geführt werden müssen, ohne Lagerbewertung.

Kanban-System für das A-Teile-Managemnet

Für das A-Teilemanagement kommt ein Kanban-System zum Einsatz. Hier sind ungefähr gleich große Bestell- oder Bedarfsmengen und Wiederbeschaffungszeiten wichtig. Das Kanban-System ist nach dem Holprinzip in der Gestaltung des Materialflusses aufgebaut. Basis bildet die tatsächliche Nachfrage des Kunden: Aufträge werden nur dort ausgelöst, wo Abgänge vorhanden sind. Dadurch wird automatisch nur die tatsächlich benötigte Menge gefertigt.

Bei der Einführung des Kanban-Systems befinden sich in allen Lägern für jedes Teil mindestens zwei gefüllte Behälter, jeder davon ist mit einer Steuerkarte versehen, die alle wichtigen Informationen enthält (Menge, Fertig-Teile-Nr., Behälterart, Lagerort, Empfängerlager und Lieferzeit). Ein leerer Behälter ist für die vorgelagerte Fertigungstruppe ein Fertigungsauftrag, der Behälter muss wieder aufgefüllt werden. Da von jedem Teil mindestens zwei gefüllte Kanban-Behälter vorhanden sind, ist der Warenkreislauf und damit die Lieferbereitschaft gesichert. Die Daten werden direkt in das ERP-System von Rutronik übertragen. Dort werden Produktion und Materialbestand exakt der Auftragslage angepasst und Terminvorgaben gesteuert. Die Vorteile: niedrige Bestände, fertigungsnahe Anlieferung und geringer Steuerungsaufwand.

Versorgungssicherheit gestiegen, Bestände reduziert

Beim Handling der Ware sah SERO Optimierungsmöglichkeiten beim Handling und dem personellen Arbeitsaufwand. Die Lösung: Im Zuge der Logistik-Umstellung wurde Barcode-Etikettierung eingeführt. Jede einzelne Packung kann nun automatisch erfasst und gelesen werden, Übertragungsfehler sind weitgehend ausgeschlossen. Ein- und Ausgang der Ware werden deutlich schneller registriert und fortgeschrieben, so dass jederzeit der tatsächliche Lagerbestand bekannt ist. Ein weiterer wesentlicher Vorteil ist die vollautomatische Integration der Wareneingangsbuchungen in das SERO-Traceabilitysystem.

Dank niedrigeren Transport-, Bestands- und Verwaltungskosten hat sich die Investition im Bereich Beschaffung für SERO schnell bezahlt gemacht. Die automatische Verarbeitung und die Kundenetiketten führten zudem zu deutlich reduzierten Fehlerzahlen und Zeitersparnis. Zusätzlich ermöglichten speziell entwickelte Lagerbehälter die ganzheitliche First-in-First-out-Steuerung des Produktionsbereichs bei SERO.

Der Elektronik-Dienstleister profitiert von einer höheren Versorgungs-, Produktions- und Planungssicherheit bei gleichzeitig minimalen Beständen. Hinzu kommt, dass im Rahmen des Konsignationslagers nur einmal im Monat nach Verbrauch fakturiert werden muss – ein weiterer Zeit sparender Effekt.

(ID:190140)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/7d/207db77479a4b3913c8e45ab70b1a1a4/0129439547v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/a8/61a8d8e6ca4c2/glyn-logo-profilbild.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130400/130457/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ab/55/ab55c0d92f1d0ef0384cd8d5688bb079/0126991562v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/de/31de708ca6cb004ed1cfcaf197972469/0125093813v2.jpeg)