Traceability in der Baugruppenfertigung Sinnvolle Bauteilerückverfolgung liefert eindeutige Nachweisfähigkeit und optimiert die Prozesse

Ungeachtet der verschärften Produkthaftungsgesetze werden Traceability-Investitionen i.A. noch immer als eine reine Geldausgabe angesehen. Sinnvoll und durchdacht in die vorhandene Organisations- und Ablaufstruktur eingebunden, liefern Traceability-Systeme nicht nur eindeutige Nachweise im Falle von Haftungsschäden, sondern erübrigen unproduktive Tätigkeiten und optimieren die Planung sowie Aktualisierung der Bestände.

Anbieter zum Thema

In unserer täglichen Projektarbeit erleben wir es immer wieder: „Ja, wir wissen dass Traceability wichtig ist, der Kunde fordert es, will es aber nicht bezahlen.“ Also versucht man, dieses Thema soweit wie möglich zu verdrängen, zu schieben oder mit einer „einfachen“ Lösung, die möglichst nichts kostet, zu erschlagen.

Unberücksichtigt dabei bleiben die seit Jahren bereits geltenden gesetzlichen Bestimmungen, die eine Nachweispflicht und eine Offenlegungspflicht im Falle eines Produkthaftungsschadens fordern. Diese Gesetze wurden im Laufe der letzten Jahre immer wieder weiter verschärft. Es scheint allerdings, als ob diesen Veränderungen im Rahmen der sehr beachteten Bleifrei-Umstellung weniger Aufmerksamkeit gilt.

Ein Grund mag sein, das Investitionen im Rahmen einer neuen gesetzlichen Vorgabe in Produktivkapazitäten wie z.B. eine neue Lötanlage sicher leichter zu begründen sind, als in eine Investition, die zunächst eher nach einer „Versicherungsleistung“ aussieht.

Traceability-Investitionen werden allgemein noch immer als eine reine Geldausgabe angesehen, die nicht wirklich ihren Einsatz reamortisieren. Doch andere wissen es schon besser: Firmen, die bereits in umfassende Traceability-Systeme investiert haben und diese nutzen, haben sehr wohl bewiesen, dass sich Traceability-Investitionen zum Teil mit sehr guten Reamortisationszeiten rechnen lassen.

Wichtig bei einer solchen Umsetzung ist aber, dass man auch die Potenziale aufdeckt und nutzbar macht, die in diesen Systemen für den Kunden einen echten geldwerten Vorteil bedeuten.

Traceability-Systeme allein zur Datengewinnung nützen nicht wirklich

Genau an diesem Punkt aber enden die meisten sogenannten „Traceability-Lösungen“, die man vielfach antrifft. Sie sind nur zur Gewinnung von Daten ausgelegt, bringen aber keinen wirklichen Nutzen im Produktionsalltag und auch eine Rückverfolgbarkeit, z.B. zu einem Lieferanten, ist dann nur über weitere aufwändige - meist immer noch manuelle - Umwege möglich. Gerade bei der Bauteilrückverfolgbarkeit wird hier vielfach so verfahren.

Bei einer elektronischen Baugruppe sind rd. 70% der Wertschöpfung in den Einkaufsteilen angesiedelt. Durch die Vielfalt an zu verarbeitenden Bauteilen ist zudem eine Vielzahl an Lieferanten beteiligt. Durch Alternativ-Lieferanten können zusätzlich selbst zu einer Artkeilnummer auf einem Board mehrere Lieferanten vertreten sein und/oder unterschiedliche Herstellchargen. Damit kann es im Schadensfalle äußerst interessant werden zu wissen, welches Bauteil an welcher Bestückposition von welchem Hersteller und aus welcher Herstellcharge verbaut wurde.

Können Sie diesen exakten Nachweis im Falle eines größeren Schadens nicht führen, werden Sie eine Haftungsumkehr nicht erreichen insbesondere z.B. dann nicht, wenn nicht eindeutig zu klären ist, von welchem Hersteller ein Schaden verursachendes Bauteil eingebaut wurde. Diesen Fall hat man u.a. immer dann, wenn ein Bauteilgebinde innerhalb eines Bestückungsvorganges aufgebraucht ist und über eine Nachrüstung eine andere Charge mit einem anderen Hersteller aufgerüstet wird. Eine eindeutige Nachweisfähigkeit kann hier einen ggf. existenzbedrohenden Schaden vom Unternehmen abwenden helfen.

Möglichkeiten, um eine Bauteilrückverfolgbarkeit sinnvoll aufzubauen

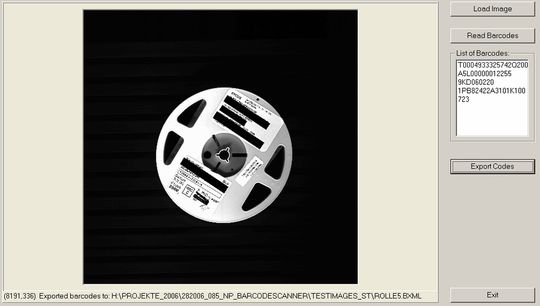

Eine Grundvoraussetzung für eine Bauteilrückverfolgbarkeit ist die eindeutige Identifizierbarkeit jedes einzelnen Bauteilgebindes. Leider ist es bislang noch äußerst schwierig, entsprechend gekennzeichnete Bauteilgebinde bereits über die Hersteller oder Distributoren zu erhalten. Somit verbleibt die Erfassung der Hersteller- und Chargendaten bislang noch beim Abnehmer und erfolgt in Verbindung mit den Buchungen im Wareneingang.

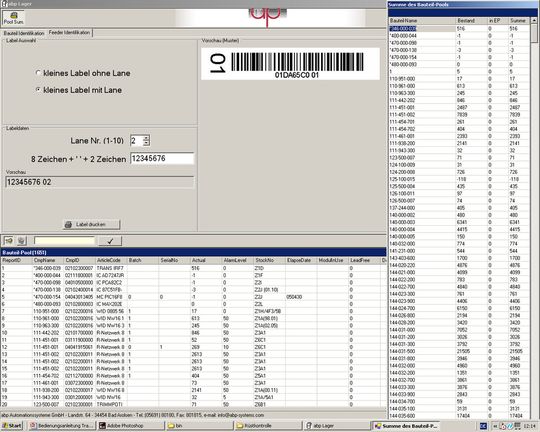

Hierzu werden eigene Chargenmanagementlösungen eingesetzt, die als eigenständiges Subsystem zum bestehenden PPS-System arbeiten. Der Grund hierfür liegt darin, dass PPS-Systeme allgemein die erforderlichen Informationen und eine weitere Gebindeverfolgung nicht ausreichend abbilden können. Gleichwohl arbeiten diese Subsysteme aber mit dem führenden PPS-System im bidirektionalen Datenaustausch eng zusammen, um das vorhandene Warenwirtschaftssystem im erforderlichen Umfang zu unterstützen.

Chargenmanagement Stufe 1: Wareneingang

Die erste Stufe eines Chargenmanagementsystems ist wie bereits angedeutet im Wareneingang angesiedelt. Wie bei jedem üblichen Wareneingang werden die Anlieferdaten mit der Bestellung über das PPS-System erfasst und gebucht. Dies kann entweder direkt im PPS-System erfolgen oder über Eingaben am Subsystem. Zusätzlich wird nun für jede Gebindeeinheit eine eindeutige Chargenkennung erzeugt und vergeben, unter der dann alle erforderlichen Gebindedaten erfasst und dokumentiert werden.

Die Gebindekennung und - soweit gewünscht - weitere Gebindedaten werden als Druckdatensatz auf einen Etikettendrucker übergeben, der ein Gebindeetikett erzeugt, welches dann auf das zugehörige Gebinde aufgeklebt wird. In diesem Zusammenhang sind als relevante Gebindedaten u.a. zu erfassen: Anlieferdatum, Wareneingangsnummer sowie weitere Liefer- und Herstellerangaben. Dazu noch Lotnummer, Datecode, RoHS-Zustand, msl-Level, Gebindestückzahl usw.

Alle erfassten Informationen werden in einer Gebindedatenbank dokumentiert und mit weiteren Funktionen versehen. Hierzu zählen beispielsweise Verwendungsangaben, Lagerzeitvorgaben, Lagerortvorgaben und Datenvorgaben zur Gebindeverfolgung (z.B. in Verbindung mit automatischen Lagerverwaltungs-systemen). So kann z.B. ein Einlagerungsdatensatz einem Lagersystem übergeben werden, welches dann seinerseits die Einlagerung bestätigt.

Über derartige Logistikregeln und Anweisungen lassen sich alle Einzelgebinde in Bezug auf ihren Lagerort permanent überwachen und finden. Im Gegensatz zu den üblichen PPS-Systemen ist über diese Chargendatenbank, in der alle Bestands- und Lagerortbewegungen jeweils aktuell gebucht werden, jede Gebindeeinheit individuell überwacht.

Stufe 2: Bauteile pro Auftrag bereitstellen

In der nächsten Hierarchiestufe werden Bauteile im Rahmen der Bauteilbereitstellung kommissioniert. Auch hier leistet die Chargendatenbank die grundlegende Hilfe. Gemäß den Vorgaben des PPS-Systems werden für jede Artikelnummer die Bauteilgebinde namentlich vorgeschlagen, die für den neuen Auftrag bereitzustellen sind. Diese Vorgaben beziehen dabei mindestens ein:

- das Verfallsdatum,

- den RoHS-Zustand,

- die Gebindestückzahl

und erfolgen jeweils nach dem Fifo-Prinzip.

Bei der Vorgabe werden auch die exakten Lagerorte mit angegeben und bei Verwendung von automatischen Lagersystemen die Auslagerungen direkt per Datensatz angestoßen. Die damit verbundenen Lagerortbewegungen und Bestandsumbuchungen erfolgen wieder sofort als Buchung in der Chargendatenbank.

Mit der Einrichtung der Bestückungsautomaten oder manueller Arbeitsplätze erfolgt eine Rüstkontrolle, in deren Zusammenhang die vorab kommissionierten Bauteilgebinde diesem Arbeitsplatz zugeordnet werden.

Über die Abarbeitung der Fertigungsaufträge und einer Zuordnung zum Fertigungsauftrag und zu den Baugruppen-Seriennummern ist nun eine Zusammenführung der Bauteilchargen zu den Einzelprodukten (Baugruppe) gegeben. Während der Produktionsphase werden die Verbrauchsmengen permanent gebucht und damit aktualisiert. Aufgebrauchte Gebindeeinheiten werden mit einer Bestandskorrekturangabe als „permanente Inventur“ zeitnah ans PPS-System gemeldet.

Eine über alle Arbeitsgänge aufgebaute Materialverfolgung sichert eine durchgängige Rückverfolgbarkeit vom Endgerät bis zum Lieferanten und damit eine durchgängige Belegbarkeit.

Wichtig ist dabei zu bedenken, dass das hiermit ausschnittsweise skizzierte Trace-Konzept keine unzulässigen Lücken aufweist, die eine unbeabsichtigte (nicht vorsätzliche) Abweichung der Arbeitsweise zulassen. Diese könnten gerade im Falle einer rechtlichen Auseinandersetzung im Schadensfalle die Glaubwürdigkeit einer solchen Lösung zweifelhaft erscheinen lassen. Eine Beweislastumkehr wäre damit nur schwer erreichbar.

Trotz Zusatzaufwand hat Chargenmanagement viele Vorteile

Zunächst ist klar ersichtlich, dass die Erfassung der Daten im Wareneingang und die Gebindekennzeichnung klare Zusatzaufwendungen darstellen, die derzeit noch nicht aufhebbar sind. Es gibt inzwischen Ansätze hier zu einer einheitlichen Normung zu gelangen, wann dies greifen wird ist aber derzeit noch nicht absehbar.

Andererseits hat ein solches Chargenmanagement in der Materialverfolgung, der Bestandsführung und der Rückverfolgbarkeit viele Vorteile, die sich insbesondere in einem vereinfachten Handling, einer exakteren Bestandsführung und einer vereinfachten Logistik zeigen. Zudem entfallen diverse unproduktive manuelle Logistikaufgaben und Buchungsarbeiten.

Diese Vorteile reamortisieren einen beträchtlichen Teil der eingangs erwähnten Aufwendungen. Je nach Arbeitsweise und Organisation im Wareneingang sowie den dort zu bearbeitenden Gebindemengen können diese Zusatzkosten auch mehr als komplett ausgeglichen werden.

Ein kleines Beispiel:

Das führende PPS-System z.B. SAP plant neue Fertigungsaufträge und stellt fest, dass alle Bauteile für 2 Aufträge vorhanden sind. Verschiedene Bauteile sind zwar nicht mehr als Bestand im Lager, aber in der Fertigung sollten sich Tapes mit entsprechend ausreichendem Material befinden.

In der Fertigung stehen 5 SMT-Bestückungslinien. Die Aufträge werden freigegeben und Material aus dem Lager kommissioniert. In der Produktion bekommen die Mitarbeiter die Auftragspapiere in die Hand und sollen 2 SMT-Linien einrichten.

Problem 1: Wo befinden sich die noch fehlenden Bauteile, welche nicht in der Kommissionierung enthalten sind?

Problem 2: Man findet die Bauteilgebinde, stellt aber fest, dass nur eine Rolle vorhanden ist. Diese wird noch im gerade bearbeiteten Auftrag benötigt, andererseits sollen mit diesem Bauteil die 2 neuen Aufträge parallel bearbeitet werden (aber nur eine Rolle vorhanden). Was tun?!

Durch eine Einzelgebindeverwaltung werden hier andere, effektivere Planungsmethoden greifen und die Liefertermintreue deutlich erhöhen. Zudem entfällt der gesamte Suchaufwand für die Gebindeeinheiten, da deren Aufenthaltsort über die Chargendatenbank permanent bekannt ist. Ein weiterer wichtiger Aspekt ist die bereits beschriebene Bestandsaktualisierung, die für jede Gebindeeinheit separat geführt wird.

Traceability-System ist auch aus wirtschaftlicher Sicht interessant

So wie dies an einem sehr einfachen und profanen Beispiel erläutert wurde, gibt es noch viele weitere Optimierungsansätze, die eine solche Investition nicht nur unter dem Gesichtspunkt der gesetzlichen Anforderungen interessant machen.

Über die gesamte Wertschöpfungskette gesehen zahlen sich derartige Lösungen auch wirtschaftlich aus, wenn sie sinnvoll und durchdacht in die vorhandene Organisations- und Ablaufstruktur eingebunden sind. Hierin liegt der Schlüssel. Wer dies für seine eigene Fertigung einmal sauber analysiert hat, wartet nicht mehr auf die Anforderung des Kunden oder einen kostspieligen Produkthaftungsschaden.

*Raphael Podgurski ist Geschäftsführer der Firma abp automationssysteme Podgurski GmbH in Bad Arolsen. abp beschäftigt sich seit Jahren intensiv mit allen Bereichen der Traceability und deren Vorteilen für eine Optimierung der Produktionsabläufe und Verfahren. abp bietet eine umfassende Beratung, Projektausarbeitung sowie ein breites Spektrum an eigenen Hard- und Softwareprodukten dazu an. Kontakt: info@abp-systems.com

(ID:256422)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/10800/10894/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5e/4f/5e4faeb73f8bb/ptc-logo--002-.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/2b/42/2b42c39d149bad51e404a0518df0d7b2/0126321975v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f7/e2f79b034219b69ef7a9657dfe88cc95/0127390231v2.jpeg)