Funktion von Baugruppen 100%-ig testen Pixelgenauer Echtzeittest von Mainboards für TFT-Displays

Zum Prüfen komplexer Mainboards für TFT-Displays einschließlich pixelgenauem Echtzeittest zu mehr als 20 Testbildern suchte Wachendorff Elektronik in Geisenheim und ihr Fertigungspartner RSG Elotech in Bad Lobenstein nach einem geeigneten Testverfahren. Einen Leistungsvergleich entschied Testerspezialist Dr. Eschke mit den beiden Testsystemen CT300 Galaxy im Rheingau und dem CT350 Comet in Thüringen mit deutlichem Vorsprung für sich.

Anbieter zum Thema

Seit Jahren prüfen Wachendorff Elektronik und ihr Baugruppenproduzent RSG Elotech Baugruppen auf jede erdenkliche Funktionalität. Doch das Prüfen komplexer Mainboards für TFT-Displays einschließlich pixelgenauem Echtzeittest zu mehr als 20 Testbildern erfordert neue Testverfahren. Der Elektronikdienstleister RSG Elotech produziert einen Großteil elektronischen Baugruppen für die Wachendorff GmbH. Die wiederum entwickelt ihre Geräte einschließlich Mechanik, Elektronik und Software im eigenen Haus.

Dieser Philosophie folgend erstellen die für den Prüfmittelbau zuständigen Experten Cornelius Neuser und Fred Balser die Programme für die Tester. Spezialfirmen fertigen die erforderlichen Nadelbettadapter. Sofort nach dem Designfreeze werden Prüfprogramm und Adapter getestet. Oberstes Ziel ist die Fertigungs- und Serientauglichkeit der Produkte.

Auf dem Weg dorthin durchlaufen alle Prototypen zweierlei Tests: 1. die Überprüfung der Testprogramme auf Plausibilität und einwandfreien Ablauf. 2. Prüfung der Baugruppen auf sichere Tauglichkeit und einwandfreie Funktion der zugedachten Aufgabenstellungen.

Alle integrierten Funktionen der variantenreichen Wachendorff Produkte sind nur per Simulation zu prüfen. Dazu wird die entsprechende Umgebung „beschrieben und entwickelt“. Rund vier Wochen braucht es bis zum verwendbaren Programm. Dann können ein vollständiger ICT durchführt und alle in integrierten Funktionen sicher und zuverlässig getestet werden.

Den Leistungsverglaich verschiedener Testsysteme entschieden die Systeme der Dr. Eschke Elektronik GmbH in Berlin mit deutlichem Vorsprung für sich. Während bei Wachendorff in Geisenheim ein CT300 Galaxy intalliert wurde, prüft RSG Elotech in Bad Lobenstein mit dem CT350 Comet. Beide Tester sind auf In-circuit-Tests, Funktionstests und Flashprogrammierungen ausgelegt.

Den Ausgangspunkt für die Investitionsentscheidung bildete ein umfangreiches Pflichtenheft. Neben den Kriterien MDA (Manufacturing Defect Analyzer) wurden digitale und analoge Funktionstests, dynamischer Analogtest, dazu statische Pulsmessung, Programmverzweigungen aufgrund von Testergebnissen, boolschen oder arithmetischen Operationen, Werkzeuge fürs Debugging digitaler, analoger Signale und des Programmablaufs vorgegeben. Auch die Forderung nach skalierbaren Scannern wurde erfüllt: Sechs Scanner mit 864 Kanälen sind in den beiden Tester CT300 und CT350 untergebracht. Alle Module sind hoch integriert, ziemlich klein dimensioniert und können für die einzelnen Testertypen problemlos ausgetauscht oder ergänzt werden.

Der Tester macht den Unterschied

Alle Testsysteme der Dr. Eschke GmbH sind modular aufgebaut. Je nach Ausbaustufe lassen sich zum Beispiel mit 20 Digitalmodulen bis zu 640 High Speed Digitalkanäle und mit maximal 19 Scannern 2736 analoge MDA-Kanäle realisieren. Gesteuert wird jedes Gerät von einem 32-Bit-DSP/RISC-Prozessor mit Realtime Kernel. Das reduziert die Testzeit und bietet zudem eine solide Basis für geplante Erweiterungen. Von großem Vorteil erweist sich bei RSG speziell im Serientest der gleichzeitige Test mehrerer DUT (Device under Test), d.h. in einem Rutsch lassen sich auch Platinen im Nutzen prüfen.

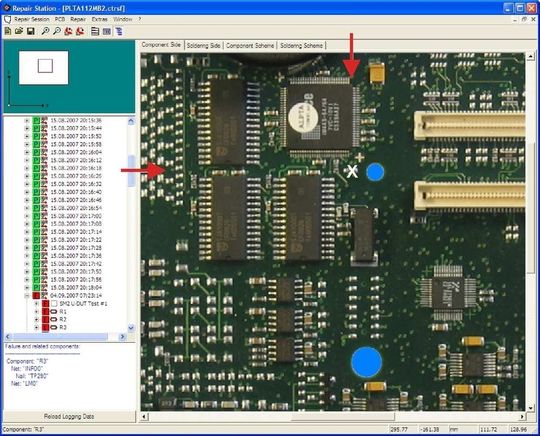

Zu jedem Testgerät gehört auch eine Reparaturstation, zu der die während der Tests gesammelten Daten übertragen werden. Die Testobjekte sind auf dem Display des Reparaturrechners realistisch dargestellt. Das defekte Bauelement wird angezeigt, die als fehlerhaft erkannten Komponenten ausgelötet, ein neues Bauteil per Hand eingelötet, und unverzüglich wieder in den Testkreislauf eingeschleust.

Entscheidender Faktor für die Setup-Zeiten ist der Adapterwechsel. Da alle Systeme mit einem Vakuumadapter Grundgerät ausgerüstet (High Pin Count Interface) sind, lassen sich die Vakuumadapter mit der 720-poligen Schnittstelle leicht verriegeln. Und auch ebenso schnell wieder entriegeln und wechseln. Via Barcode stellt der Tester sofort das Prüfprogramm zur Verfügung. Mit maximal 320 mm Breite x 220 mm Länge, 12.6 Zoll x 8.6 Zoll, deckt die verfügbare Produktfläche nahezu 98 Prozent der bei RSG gefertigten Formate an Baugruppen ab.

Testläufe in der Praxis

In-Circuit- und Funktionstests laufen alle in einem einzigen Gerät ab. Technisch haben die Ingenieure bei Dr. Eschke die Integration über eine 2-stufige Vakuum-Wechselkassette mit rund 550 Federkontaktstiften gelöst. Federkontaktstifte sind in zwei unterschiedlichen Längen ausgeführt. Für den In-circuit-Test kontaktieren in der unteren Stufe alle Nadeln. Für den Funktionstest in der oberen Stufe nur die dafür benötigten Federkontakte.

Um aber Stichleitungen von den Funktionstestnadeln zu den Scannerkanälen zu vermeiden, werden zur Trennung vom Testobjekt Umschaltrelais eingesetzt. Und für die elektrische Anschaltung beim Funktionstest kommen Relais zur Verbesserung der Masseverbindung zwischen Tester und Prüfling zum Zuge. Hochspannungsrelais gewährleisten Sicherheit im Umgang mit den 700-V-Backlight-Spannungen, die nur im entsprechenden Prüfschritt angeschaltet werden.

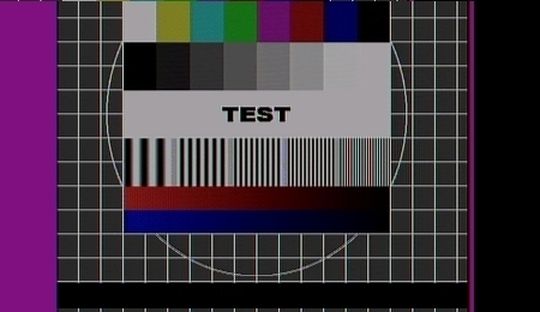

Mit High Speed Digitalmodule testen komplexe Bildschirmgrafiken pixelgenau in Echtzeit. Dazu werden die Bildsignale mit maximal 24 Bit Farbauflösung und zusätzlichen Steuersignalen über parallele Kanäle mit dem hochfrequenten Pixel-Takt in die Digitalmodule übernommen. Hier werden die Ist-Testbilder mit den Soll-Testbildern verglichen. Die gemessenen und in Bilder umgerechneten Signale lassen sich auch auf dem PC anzeigen. Gerade beim Debuggen stellt sich das als ein echter Vorzug heraus. Wenn gewünscht erlauben die Digitalmodule sogar ein mehrfaches Oversampling der digitalen Bildinformationen.

Analoge Messungen über die digitalen Kanäle

Über die gleichen digitalen Kanäle lassen sich auch analoge Messungen durchführen. Damit wird der Aufwand für die Adaptierung gering gehalten; denn über einen Kanal eines Digitalmoduls kann sowohl digital als auch analog stimuliert und akquiriert werden. Die benötigte Signalqualität und das exakte Timing für die entsprechenden Funktionstests werden durch spezielle HF-Treiberschaltungen gesichert, die für die Tester in einer „Toolbox“ verfügbar sind. Auch sehr schnelle Signale zu den Messeingängen des Testers sind damit zu übertragen.

Unterschiedliche Baugruppen, ob mit Mikroprozessoren mit Speicher oder analogen Videoendstufen und Videotreibern, werden sowohl im Versuchsstadium als auch in der Produktion mit dem CT300 Galaxy in einem Durchgang getestet. Verschiedene Schnittstellen, wie CAN-Bus, RS232, RS485, RGB oder LVDS, stehen als Anschlüsse zur Verfügung. Ulrich Horn, für das Projekt zuständiger Mitarbeiter der Prüftechnik bei RSG Elotech, empfindet die relativ einfache Programmierung über Eingabemasken als besonders hilfreich. „Da muss kein Programmierer mit speziellen Kenntnissen individueller Hochsprachen der Programmierkunst ran. So was lösen wir in Absprache mit unserem Partner Wachendorff vor Ort selbst“, so seine bisherigen Erkenntnisse bei der Nutzung des Systems.

*Manfred Frank ist Technischer Redakteur in Mühlheim bei Frankfurt.

Artikelfiles und Artikellinks

(ID:241809)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/d1/67d1a4da69c1f/b--rklin-logo-digital--002-.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/37/6037a859ec501/dmb-rgb-quadrat-online.jpg)

:quality(80)/p7i.vogel.de/wcms/4f/22/4f2287af1f07561a5703d6a20f39494b/0128418964v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/b8/35b86fe2e579dbcc092053690c69f3dd/0123460288v2.jpeg)