Kosten- und Erfolgsfaktoren für EMS-Anbieter Optimierungen der nicht technischen Prozesse stärken den Standort Deutschland

Zu oft unterschätzen EMS-Anbieter die Auswirkungen der indirekten und nicht technischen Prozesse. Dabei schlagen gerade an dieser Stelle die höheren Lohn- und Gehaltskosten in den Unternehmen und die höheren Risiken bei Prozessproblemen in der Materialwirtschaft auf. Da das Material mit einem Anteil von 65 bis 75% den größten Kostenfaktor einer Baugruppe darstellt, müssen Baugruppenproduzenten die Materialprozesse ebenso im Griff haben wie ihre Lieferkette.

Anbieter zum Thema

Gemeinkosten (Kosten die nicht direkt einem Produkt zugeordnet werden können) gehören in den heutigen Kalkulationen neben den Materialkosten zu den größten Kostenfaktoren bei einem Auftragsfertiger (EMS).

Man stellt jedoch immer wieder fest, dass den Gemeinkosten wie auch der Materialwirtschaft nicht die entsprechende Priorität eingeräumt wird. Um auch künftig in Deutschland erfolgreich produzieren zu können, müssen gerade diese Kostenfaktoren einen strategischen Stellenwert bekommen und müssen mit der gleichen Konsequenz und Nachhaltigkeit wie die technischen Prozesse entwickelt und kontinuierlich modifiziert werden.

Der Materialgemeinkostensatz (MGK) hat den größten Hebel am Abgabepreis

Materialwirtschaft und Personalkosten haben einen erheblichen Einfluss auf die Gemeinkosten. Da das Material mit einem Anteil von 65 bis 75% den größten Kostenfaktor darstellt, hat der Materialgemeinkostensatz (MGK) am Abgabepreis den größten Hebel. Was allerdings gerne vergessen wird, sind die überall einstrahlenden Lohnanteile die nicht direkt dem Produkt zuzuordnen sind. D.h. Lohnanteile aus Beschaffungsprozessen und anderweitigen Organisationsprozessen wie Fertigungssteuerung, Kundenkoordination, Eskalationsmanagement und Angebotskalkulationen. Genau an dieser Stelle gilt es den Hebel anzusetzen. Hier treten die hohen Lohnkosten innerhalb der EMS auf und damit ein wesentliches Potenzial für Kostenreduzierungen. Das Erfolgsrezept heißt Optimierung durch innovative Prozesse, die nicht ohne weiteres durch Billiganbieter in Osteuropa kopiert werden können.

Jede unternehmerische Handlung ist mit Risiken verbunden. Allerdings sollte jedem bewusst sein, umso höher ein Risiko eingegangen werden muss, umso größer sollte auch die Ertragschance sein.

Die Gründe sind:

Vorleistungen der EMS

- Der Dienstleister geht in Vorleistungen mit der Materialbeschaffung;

- hält Mitarbeiterkapazitäten vor;

- trägt hohe Investitionen für Maschinen und Gebäude.

Risikopotenziale der EMS

- Kundeninsolvenz,

- Kundenabwanderung,

- Projektentzug,

- Produktprobleme,

- kein Markterfolg des Kundenproduktes,

- er kann, ohne vertragliche Vereinbarungen, kurzfristig seinen Kundenauftrag verlieren,

- Abschreibungsgefahren für nicht mehr verwertbares Material.

Alle diese Punkte stellen bei einer unzureichenden vertraglichen Vereinbarung oder Absicherung des Projektes ein hohes Risiko auf der Materialseite dar.

Hauptrisikofaktor Materialwirtschaft

Denn überall dort wo der Produzent bereits Material eingekauft hat, ist er in eine erhebliche Vorleistung gegangen. Die Hoffnung, Material für andere Kunden aufzubrauchen, erfüllt sich nur selten, da A- und B-Teile in der Regel kundenspezifische Teile sind und sie keine oder nur geringe Wiederverwertbarkeit haben. Bei einem Materialanteil von 65 bis 75% ist das das Hauptrisiko eines EMS, das er mit seiner geringen Ertragschance von ca. 3 bis 5% nicht abdecken kann.

Das heißt nicht, dass der EMS seine Kalkulation ändern soll. Er sollte sich davor hüten von unten nach oben zu kalkulieren. Vielmehr sollte er seine Prozesse im eigenen Unternehmen und im Gesamtkonzert der Supply Chain optimieren, um den Markterwartungen gerecht zu werden. Das allerdings ohne Einschränkung der eigenen Ertragskraft.

Das heißt, wie bei einem neu zu entwickelnden Produkt die Kosten „top down“ entwickeln, um das Produkt oder in diesem Fall die Produktionsleistung erfolgreich vermarkten zu können. Um also hier ein unternehmerisch interessantes Geschäft zu tätigen, muss man die Materialprozesse und die dazugehörige Lieferkette wirksam im Griff haben.

Das heißt, Verpflichtungen müssen in der Kette Kunden – Produzent – Lieferant professioneller untereinander verzahnt und vereinbart werden. In der Regel sind die Kunden und Lieferanten erheblich größer und stärker aufgestellt als die EMS. Auch wenn sich jeder von Risiken befreien will, können sie nicht allein dem „kleinen“ EMS übergestülpt werden.

Zwischen EMS und OEM sind gegenseitige Verpflichtungen zu vereinbaren. Zusätzlich müssen auch die Lieferanten mit eingebunden werden. Das ist auch zweckmäßig, da ihr Bauelemente-Kundenmarkt erheblich größer ist und es dadurch stärkere Kundenalternativen d.h. weitere Abnahmepotenziale für nicht mehr verwertbares Material gibt. Das gilt natürlich nur für Standardmaterial. Für spezifisches Material muss man andere Lösungen finden.

Chancenverteilung für Materialverwendung

OEM: keine eigene Produktion – keine alternative Verwendung von Bauteilen;

EMS: 50 bis 200 Kunden – geringe Wiederverwendungschance von den A- und B-Teilen;

Bauteillieferant: mehrere 1000 Kunden mit einer erhöhten Wiederverwertungschance.

Um die Materialverantwortlichkeiten innerhalb der Materialflüsse besser zu organisieren bedarf es aber klarer Absprachen zwischen den OEM, EMS und den Lieferanten. Sollte ein Baugruppenproduzent diese Grundregeln nicht einhalten, muss er mit größeren Materialverschrottungen d.h. Materialabschreibungspositionen rechnen. In Deutschland sind das oft zwischen 5 bis 10% des Lagerbestandes pro Jahr, was einen Hauptbestandteil der Ertragsschwäche ausmacht. Diese wirken direkt ertragsmindernd oder der Materialgemeinkostensatz (MGK) erhöht sich. Hier werden oft Abschreibungsanteile eingerechnet. Da der MGK prozentual dem Materialanteil (dieser liegt zwischen 65 bis 75%) hinzugerechnet wird, hat er einen enormen Hebel.

Weitere Kostenanteile im Materialgemeinkostensatz (MGK) sind:

- Einkauf (Bestellhäufigkeit, Bestellpositionen, Bestellaufwand, Bestelländerungen, Notbeschaffung, Preisverhandlungen, logistische Prozesse, EDV-Tools, Angebotskalkulationen),

- Wareneingangsprozesse (Kennzeichnung, Verpackung, Materialhandhabung, Räumlichkeiten),

- Lagerungsprozesse (Lagerposition, Lagerflächen, Materialhandhabung),

- Lagerfinanzierung (Finanzierungskosten, Kapitalbindung).

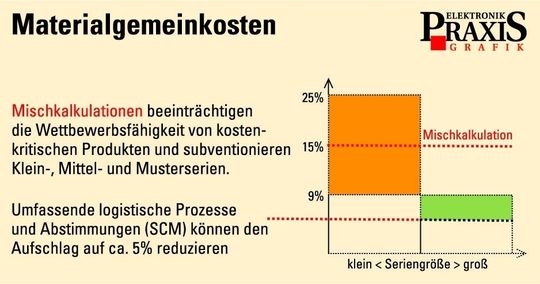

Bei der Einrechnung aller Kostenfaktoren haben wir als typischen Wert in Deutschland 10% bei Großserien und einen ansteigenden Materialgemeinkostensatz von bis zu 30% bei Kleinstserien. Auch wenn nicht alle Unternehmen diese Kostenblöcke im Materialgemeinkostensatz einrechnen, so entstehen diese Kostenanteile. Diese heißt es zu optimieren, um die Wettbewerbslage zu verbessern.

OEMs, die behaupten 10% sind zu hoch, stimme ich zu. Großserienprodukte stehen oft unter einem hohen Kostendruck und müssen erheblich kostengünstiger produziert werden (siehe Grafik). Eine reine Forderung nach z.B. 5% MGK reicht jedoch bei weitem nicht aus. Auch der OEM muss seinen Beitrag zu einem geringen MGK leisten, d.h.

- klare Regelung für die Übernahme von Restmaterialien,

- Rahmenverträge abschließen – längerfristige Planbarkeit ermöglichen,

- längerfristige Auftragsverpflichtung eingehen,

- „berechenbare“ Bedarfsdynamik.

Jeder dieser Blöcke hat direkten Einfluss auf den MGK. Sind diese Eckpunkte wie bei einigen OEM-EMS-Geschäftsverbindungen klar geregelt, dann ist eine Win-to-Win-Situation aufgebaut, die beiden Partnern nachhaltig hilft.

Weitere Kostenanteile in anderen Gemeinkosten

- Technische Änderungen

Jede technische Änderung bedarf Maßnahmen beim EMS. In der Regel sind es Änderungen im Einkauf, in der Arbeitsvorbereitung, in der Qualitätssicherung und Fertigung, d.h. Änderungen in Stücklisten, Bestückplänen, Programmen. Änderungen wird es immer geben, aber man sollte auch hier kostensensibel vorgehen. Die Häufigkeit der technischen Änderungen die viele EMS leisten müssen, deutet eher darauf hin, dass sich die Entwickler der OEM über die Auswirkungen nicht bewusst sind. EMS stellen Änderungskosten oft nicht in Rechnung, was aus Kundenorientierungssicht gut, aus Gesamtkostensicht aber falsch ist. Was nichts kostet wird nicht sensibel betrachtet. Die Folgen sind, hohe Änderungshäufigkeit, hohe Lohnaufwendungen beim EMS und ein erhöhter Gemeinkostensatz verteilt im Gießkannenprinzip.

- Eskalationsmaßnahmen

Notbeschaffungen und Expressfertigungen sind genauso zu betrachten. Sie finden häufig statt, werden aber in der Regel nicht berechnet und binden in Größenordnungen Kapazitäten im Einkauf, in der Fertigungssteuerung und in der Fertigung. Jeder Leiterplattenhersteller berechnet dafür Sonderzuschläge von bis zu 100%, was in der EMS-Branche leider nicht üblich ist. Damit werden die Dienstleister allerdings in eine Gemischtkalkulation getrieben. Alle Produkte, alle Kunden müssen die Kosten tragen was natürlich dem Fertigungsstandort nachhaltig schadet.

Es wird Zeit dieses falsche Verfahren zu ändern. Damit werden Sonderprojekte die einen hohen Aufwand erzeugen teurer (das erhöht beim OEM den Druck für eine Prozessoptimierung hin zum Standardprozess) und reduziert die Kosten bei den Standardprodukten. Es gibt Unternehmen, die dafür werben alle Kundenwünsche zu erfüllen und flexibel zu sein. Das ist richtig und sehr bedeutsam für den Fertigungsstandort Deutschland.

Flexibilität muss aber auch seinen Preis haben. Die Kosten muss derjenige tragen der Sondermaßnahmen notwendig macht. Kostendruck erzeugt Leidensdruck und der erzeugt ein Prozessoptimierungsklima das wir dringend brauchen.

*Hubertus Andreae optimiert Prozesse in den nicht produzierenden Unternehmensbereichen wie Materialwirtschaft, Vertrieb und Controlling bei OEMs und EMS-Providern und führt zu diesem Thema Seminare veranstaltet vom FED durch.

(ID:252949)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/fc/bcfc3182c6e2422b82a9d0e1ce7dd945/0129336204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/6b/e0/6be0b21f5e92216c9446628d75157c39/0124783624v8.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f7/e2f79b034219b69ef7a9657dfe88cc95/0127390231v2.jpeg)