Anbieter zum Thema

Können Sie Beispiele nennen, wie sich das Produktdesign durch die neuen Fertigungsverfahren verändern wird?

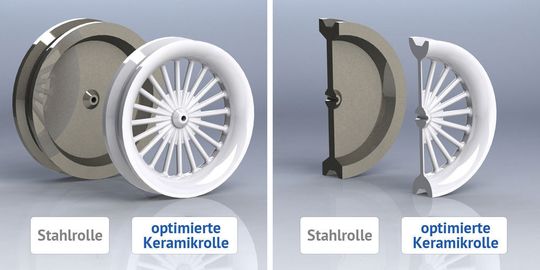

Beispielsweise können wir durch Hohlstrukturen Bauteile leichter machen und den Wärmefluss reduzieren (Bild). Wir können bei Bauteilen, die starken thermischen Belastungen ausgesetzt sind, Kühl- oder Heizkanäle in die Bauteile eindrucken, wodurch eine Kühlung oder Erwärmung durch externe Aufbauten entfällt. Die Technik steht noch ganz am Anfang im Gegensatz zu etablierten Verfahren. Es muss nur ein Umdenken in der Designfindung stattfinden, damit die volle Power der additiven Fertigung genutzt werden kann.

Welche Eigenschaften keramischer 3-D-Teile sind gerade für die Elektronik interessant?

Momentan stehen die Materialien Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2) zur Verfügung.

Al2O3 hat hervorragende dielektrische Werte und kann auch bei sehr hohen Temperaturen (bis 1600 °C) eingesetzt werden. Weiterhin verfügt das hochreine Al2O3 über eine stahlähnliche Wärmeleitfähigkeit und wirkt dabei als elektrischer Isolator. Auch die enorme Härte und Formstabilität bei Anwendungen oberhalb von 1000 °C zeichnen Al2O3 aus.

ZrO2 verhält sich in vielen Punkten genau umgekehrt und besitzt nur 1/10 der Wärmeleitfähigkeit von Al2O3. ZrO2 wird gerne dann verwendet, wenn eine thermische Barriere aufgebaut werden muss. Obwohl ZrO2 bei einer geringeren maximalen Temperatur eingesetzt werden darf , reicht die Begrenzung von 900 °C für viele Anwendungen aus. Eine besondere Rolle kommt ZrO2 zu, wenn es darum geht Metall-Keramik-Verbindungen herzustellen. ZrO2 besitzt einen stahlähnlichen E-Modul (200 GPa) und Wärmeausdehnungskoeffizienten 10·10-6K-1). Das führt dazu, dass beide Komponente sich wie ein Werkstoff verhalten.

Für einige Anwendungen spielen die nicht-magnetischen Eigenschaften beider Werkstoffe eine wichtige Rolle, z. B. beim Induktionsschweißen. Sehr interessant ist zudem die hohe Temperaturbeständigkeit. Die Keramik wird bei 1600 °C gesintert. Die Bauteile sind ohne Verlust bei diesen Temperaturen einsatzbereit, z. B. wenn hohe Spannungen/Spannungsspitzen und damit hohe Temperaturen auftreten.

Nennen Sie uns bitte eine paar Beispiele, wo Elektronikkomponenten erfolgreich in keramischen 3D-Druck realisiert wurden.

Bis jetzt wurde das Verfahren erst zum Prototyping verwendet. Es kann jedoch immer angewendet werden, wenn zwei elektronische Bauteile voneinander abgeschirmt werden müssen oder, um Einzelteile auf kleiner Fläche zu isolieren. Ein Beispiel hierfür sind Körper mit einem Mikrogewinde auf der Oberfläche auf welcher ein Draht (D = 0.1 mm) gewickelt wird. Somit ist jede Windung elektrisch isoliert. Anwendung finden solche Bauteile in der Analysetechnik.

Das Verfahren kann auch überall dort eingesetzt werden, wo Gewicht und Platz gespart werden müssen.

Wie ausgeprägt sollte das Keramikwissen des Operators sein, damit er/sie erfolgreich arbeiten kann? Benötigt man einen Keramikingenieur oder kann sich jeder das nötige Knowhow als 3-D-Designer aneignen?

Die additive Fertigung von Keramik legt viele Hürden und markiert unter den typischen Werkstoffen Kunststoff, Metall und Keramik die höchste Schwierigkeitsstufe. Abgesehen von der Formgebung bedarf es auch viel Knowhow, um die Folgeprozesse, nämlich das „Entbindern“ (Herausbrennen des Kunststoffbinders) und das Sintern gut zu beherrschen. Noch wichtiger ist aber eine keramikgerechte Konstruktion der Bauteile. Hier muss ein Keramikingenieur ans Werk. Ohne unsere Spezialisten könnten wir unsere Produkte nicht in der hohen Qualität anbieten.

Welche weiteren Aspekte des keramischen 3-D-Drucks könnten für die Leser von ELEKTRONIKPRAXIS interessant sein?

Stichwort design driven manufacturing: Das Bauteil kann genau an die Wünsche des Kunden angepasst werden. Auf diese Weise können innovative Fertigungstechnologien oder Produkte entstehen, welche durch ihre Neuheit und den Einsatz des keramischen 3-D-Drucks das Kopieren und Imitieren des Produktes von Billigherstellern enorm erschweren.

Was ist für Sie persönlich die tollste Möglichkeit beziehungsweise die interessanteste Eigenschaft von LCM?

Mich persönlich reizt die Geometriefreiheit des Verfahrens. Natürlich sind auch hier Grenzen gesetzt, z. B. muss die Wandstärke kleiner 4 mm sein und wie bei anderen 3-D-Druckverfahren sollten große, freie Überhänge vermieden werden. Auch bietet das Verfahren eine schnelle Möglichkeit, um Standardbauteile kreativ neu zu entwickeln. So wird der Geist des Konstrukteurs angeregt. Zudem ist es eine kosteneffektive und schnelle Möglichkeit, um einsatztaugliche Bauteile herzustellen. Es muss kein Umweg über Kunststoff-Dummies gegangen werden.

Vielen Dank für das Gespräch.

(ID:44453240)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/6f/626f9753a3e5a/a-category-images-970x300-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/133800/133856/65.png)

:quality(80)/p7i.vogel.de/wcms/db/64/db645970af3b9fb80d438d0af7b7a797/0123644946v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/cc/b0ccb886405d45091bf372eb7bc4ed42/0122839397v2.jpeg)