HDI-Leiterplatten - Teil 5 Isolationsabstand und Lötstopplack-Freistellung bei HDI-Leiterplatten

Im Hinblick auf die Qualität der gesamten Baugruppe spielen Isolationsabstände und Restringe eine entscheidende Rolle. Bei zu geringen Reststegbreiten kann sich ablösender Lötstopplack Lötbrücken im Bestückungsprozess verursachen. Dieses Kapitel erklärt die Kenngrößen Isolationsabstand und Lötstopplack-Freistellung.

Anbieter zum Thema

Der Isolationsabstand ist definiert als die minimale, keinesfalls zu unterschreitende Distanz zwischen elektrisch leitfähigen Flächen. Bei Kleinspannungen ist dieser Wert meist mit dem minimalen Leiterbahnabstand identisch. Ausreichender Isolationsabstand sorgt einerseits dafür, dass es nicht zu Spannungsüberschlägen bei Leitern kommen kann, andererseits ist das Einhalten von Mindestabständen zwingend erforderlich, um Kurzschlüsse von Über- und Unterätzungen zu vermeiden.

Fast immer ist dieser Wert bereits so klein, dass es bei den üblichen Lötverfahren zu Zinnbrücken zwischen den Leitern kommen kann. Leiterbereiche, bei denen keine Ankontaktierung nötig ist, werden daher mit Lötstopplack abgedeckt und nur die entsprechenden Kontaktflächen („Lands“) bei SMDs bzw. Bestückungspads für die konventionelle Bestückung freigestellt.

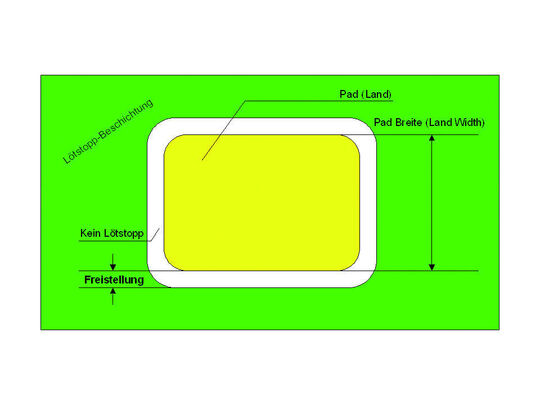

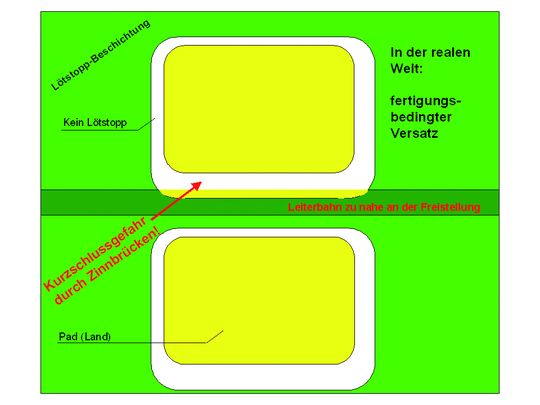

Wegen eines möglichen Maskenversatzes muss das Fenster im Lötstopplack größer sein als die später mit Lötzinn zu benetzende Fläche. Den „Überstand“ der lötstopplackfreien Fläche über das Pad hinaus bezeichnet man als Lötstopplack-Freistellung (Bild 1).

Für HDI-Leiterplatten in der Standardfertigung sind typische Werte für minimale Isolationsabstände in Standardausführung 100 oder 125 µm (analog zur minimalen Leiterbreite bzw. der feinsten Strukturgröße), die minimale Freistellung des Lötstopplacks beträgt meist 75 bis 50 µm. Der durch Registrierungsfehler (Genauigkeitsfehler bei der Justierung der einzelnen Ebenen übereinander) mögliche Versatz kann je nach Prozessparametern bis zu 75 µm zwischen Leiterbild und Lötstopplack betragen.

Zunächst ist das Verhältnis zwischen Lötstopplackfreistellung und dem maximalen Versatz von Lötstopplack (zum Leiterbild) zu prüfen. Einerseits soll die Freistellung so klein sein, dass auch bei größtmöglichem (ungünstigstem) Versatz des Lötstopplacks keine Kurzschlüsse entstehen können, andererseits muss das verbleibende Fenster auch unter ungünstigsten Bedingungen so groß bleiben, dass eine sichere Ankontaktierung der Bauteile immer möglich ist. CONTAG gibt Designern bewährte Werte aus der Praxis in ihrer technischen Ausführung vor. Diese sind per Download über den unten angegeben Link verfügbar.

Minimale Reststegbreite unbedingt einhalten

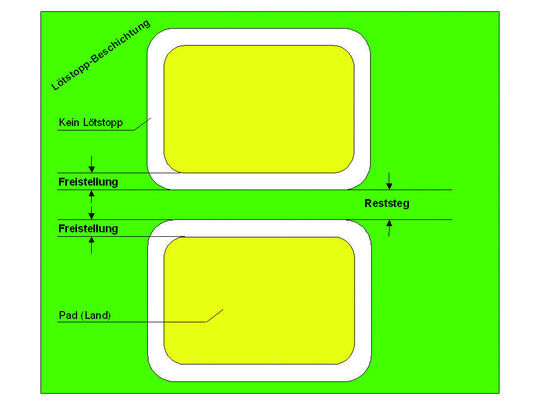

Problematisch wird es immer dann, wenn Kontaktflächen („Lands“) direkt aneinander angrenzen. Dann wird der minimale Abstand zueinander nicht durch die Strukturbreite bzw. den Isolationsabstand vorgegeben, sondern durch die Mindestbreite des dazwischen liegenden Lötstopplack-Steges (Bild 2).

Diese wird als Reststegbreite bezeichnet; der typische Wert für grünen Lötstopplack liegt dabei bei relativ großen 150 µm. Nimmt man jetzt eine typische Freistellung von 75 µm auf jeder Seite an, so ergibt sich daraus ein minimaler Außenabstand der Kontaktierungsflächen (z.B. SMD-Lands) von 300 µm. Bei einem 0,8-mm-Raster darf die Landefläche also höchstens 500 µm breit sein.

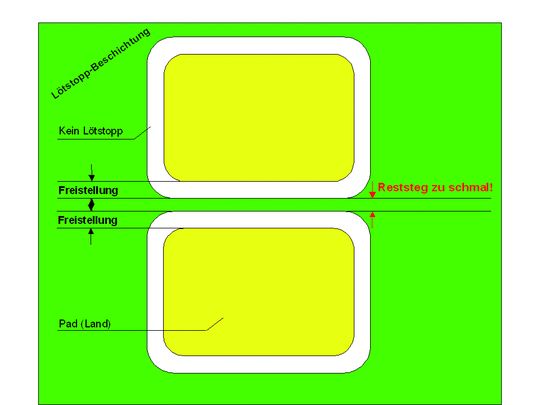

Alle Angaben gelten selbstverständlich nur für die vom Leiterplattenhersteller standardmäßig verwendeten und mit diesen Parametern freigegebenen Lötstopplacke, da der Beschichtungs- und Strukturierungsprozess auf diese Lacke eingestellt und optimiert ist. Die minimale Reststegbreite ist dabei unbedingt einzuhalten (Bild 3).

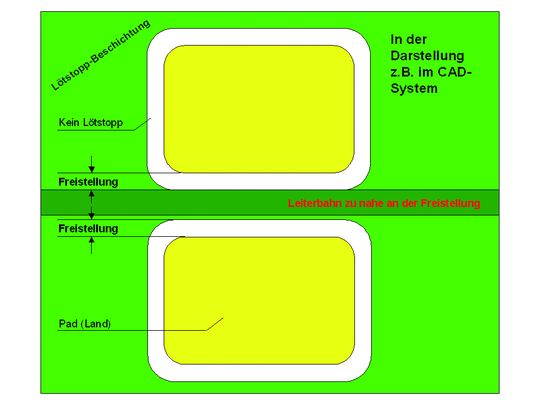

Zudem dürfen an den Pads vorbei führende Leiterbahnen dürfen nicht durch die Freistellung laufen oder diese berühren (Bild 4 und 5).

Spitze Winkel in der Lötstopplack-Geometrie vermeiden

Darüber hinaus dürfen auch keine spitzen Winkel in der Lötstopplack-Geometrie entstehen. Andernfalls könnte sich der Lötstopplack an diesen Stellen ablösen und dann beim Verzinnen Kurzschlüsse durch Zinnbrücken entstehen. Oft passiert es auch, dass beim (automatischen) Abrunden spitzer Winkel im Lötstopplack in diesem Bereich verlaufende Leiterbahnen frei gelegt werden. Wohl dem, dessen CAD-System diese Probleme bereits beim Verlegen der Leiterbahnen erkennen lässt!

Wie bei der minimalen Restringbreite gilt auch hier, dass sich Regelverletzungen oder auch schon Dimensionierungen im unmittelbaren Grenzbereich direkt auf die Ausbeute auswirken. Weil jeder Fertigungsprozess statistischen Schwankungen unterliegt führen im Umkehrschluss Vergrößerungen im Grenzbereich, gerade auch hier der minimalen Reststegbreite zu einer besseren Ausbeute und damit zu höherer Qualität. Die praktischen Erfahrungen von CONTAG bestätigen diese Annahme in der täglichen Praxis.

Wo immer Platz ist, Mindest-Freistellungen, -Leiterbahnabstände und -Padgrößen überschreiten

Wo immer also noch Platz ist, sollten im Sinne hoher Qualität und Ausbeute nicht die Mindest-Freistellungen, -Leiterbahnabstände und -Padgrößen verwendet werden. Bereiche mit besonders geringen Pad-Abständen (z.B. bei Stecker-, BGA- und TSOP-Lands) sollten extra geprüft und ggf. nachgearbeitet werden. Dies gilt insbesondere dann, wenn das eingesetzte CAD-System hier keine Automatismen anbietet. Dabei ist unbedingt darauf zu achten, spitze Winkel in der Lötstoppmaske auszuschließen, um Ablösungen zu vermeiden.

Nachdem eine Entflechtungslösung gefunden ist, sollte der Layouter in einem zweiten Durchgang in den Bereichen, wo noch Platz ist, Leitungen auseinander schieben und nochmals die minimalen Stegbreiten prüfen. Wenn dies aus zeitlichen oder technischen Gründen nicht möglich ist (z.B. weil es das CAD-System nicht unterstützt), sollte diese Optimierung ein qualifizierter Fertigungspartner als Dienstleistung übernehmen. CONTAG setzt hierzu moderne Genesis-2000 CAM-Stationen ein. Werden die Layoutdaten nicht nur als reine Gerber-Dateien sondern im ODB++-Format geliefert, dann können die Änderungen „vor Ort“ bequem und sicher in das CAD-System des Anwenders zurückgelesen werden.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:218698)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/8f/808f64b53d4140c75cabec4d7daa1320/0125760019v2.jpeg)