Schaltungsträger Instant-Metallisierungsverfahren für LDS-Prototyping

Prototypen für spritzgegossene räumliche Schaltungsträger waren bisher teuer und nur unter hohem Zeitaufwand realisierbar. Ein neues Verfahren macht ihre Metallisierung fast so einfach wie Kaffeekochen.

Anbieter zum Thema

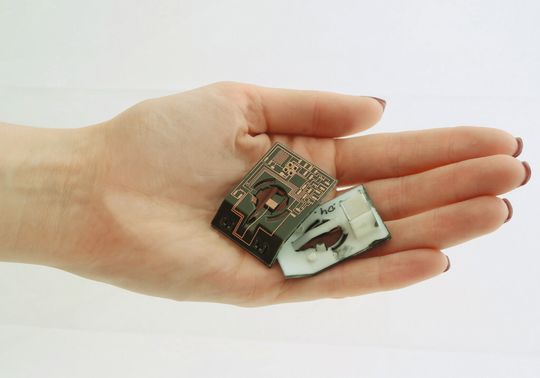

Seit mehr als zehn Jahren schreitet die Entwicklung räumlicher Schaltungsträger voran. Dabei übernehmen die Kunststoff-Komponenten durch dreidimensional aufgebrachte Leiterstrukturen zusätzliche elektronische Funktionen. Diese 3D-Bauteile bieten nennenswerte Vorteile beim Layout von neuen Produkten: Sie reduzieren den Montageaufwand, nutzen den vorhandenen Raum optimal aus und können durch konstruktive Besonderheiten die Leistungsfähigkeit einzelner Baugruppen erhöhen.

Bei 3D-MIDs (Molded Interconnect Devices, zu Deutsch: spritzgegossene räumliche Schaltungsträger) sind derzeit drei Fertigungsverfahren marktrelevant. Beim Heißprägen drückt ein Stempel eine Folie mit Kupferstrukturen auf ein Kunststoffbauteil. Hitze und Druck verschmelzen beide zu einer Komponente. Dieses Verfahren ist allerdings nur begrenzt dreidimensional und kann lediglich grobe Leiterzüge abbilden.

Demgegenüber werden beim Zweikomponenten-Spritzguss (2K) und beim Laser-Direktstrukturieren (LDS) zunächst metallisierbare und nicht-metallisierbare Oberflächen erzeugt. In einem zweiten Schritt erfolgt dann die Metallisierung in einem stromlosen Galvanikbad.

Beim 2K-Spritzguss entsteht zunächst ein Teil aus metallisierbarem Kunststoff. Dieses wird so von nicht-metallisierbaren Kunststoff umflossen, dass die gewünschten Leiterstrukturen an der Oberfläche liegen. Das 2K-Spritzgussverfahren benötigt deshalb komplexe und teure Spritzgusswerkzeuge – und zwar für jede Layoutveränderung.

Der LDS-Prozess setzt einen Grundkörper aus einem Kunststoff voraus, der mit einem LDS-Additiv versehen ist. Alle wichtigen Hersteller haben LDS-Varianten ihrer Kunststoffgranulate im Angebot. Auf dem spritzgegossenen Rohling aktiviert der Laserstrahl die gewünschten Metallisierungsflächen und raut die Oberfläche in diesem Bereich an.

Dieses Verfahren kann Leiterbahnbreiten und -abstände von ca. 100 µm abbilden, ist völlig dreidimensional inklusive der Durchkontaktierungen und hat insbesondere durch seine Flexibilität Vorteile gegenüber anderen Technologien: Zur Änderung der Leiterstruktur sind keine Werkzeuge erforderlich, es genügt eine Veränderung der Strukturierungsdaten. Mittlerweile hat das LDS-Verfahren einen Anteil von ca. 50 Prozent und baut seine Marktposition durch neue Werkstoffe und Detaillösungen im Prozess immer weiter aus.

(ID:32672850)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/e4/67e4fb08c8409/cadfem-logo-152x152-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/5f/ec/5fec83dcdc9f1feef1000a5e14004423/0127093638v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/52/ce52321365c7f2212a6b0828b6db4b1c/0123688016v3.jpeg)