Anbieter zum Thema

Automatisierungsaufwand erhöhen und Flexibilität steigern

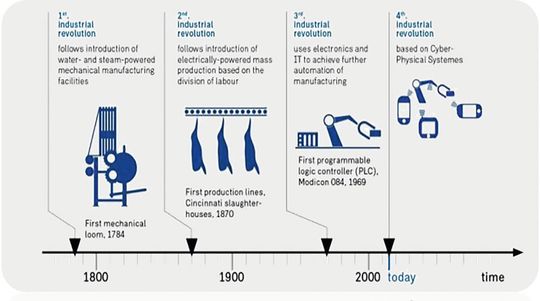

Es gilt, den Automatisierungsaufwand zu erhöhen und gleichzeitig die Flexibilität beim Erfüllen der sich ändernden Anforderungen zu steigern, ohne an Produktivität einzubüßen. Dies würde Kosten reduzieren und die Leistungsfähigkeit erhöhen. Um diese Ziele zu realisieren, muss man von Industrie 3.0 zu Industrie 4.0 wechseln.

Dieser Schritt erfordert die Computerisierung des Managements für die Prozessoptimierung, der Produktionsplanung und der Lieferkettenüberwachung. Ebenso müssen die Vorteile der gesammelten Daten genutzt werden, um innerhalb einer Linie Qualitäts- und Kaizen-Lösungen wie Prozess-Feedback-Schleifen implementieren und die Genauigkeit von Dingen wie SMT-Bestückung und Siebdruck erhalten zu können.

Die Vorteile der Computerisierung von Industrie 4.0

Am Beispiel einiger Geschäftsszenarien lassen sich die Vorteile der Computerisierung von Industrie 4.0 veranschaulichen:

Computerisierung der Shop-Floor-Planung

Traditionell folgt der Produktionsablauf, beispielsweise bei SMT-Prozessen, einem Plan, der auf einem Fertigungszeitplan basiert, der aufgrund einer Reihe von Arbeitsaufträgen aufgestellt wurde. Ohne Computerunterstützung folgt der Produktionsbetrieb einem relativ einfachen Prozess, bei dem die Produkte vorab speziellen Linien zugewiesen werden, für die Maschinenprogramme vorbereitet wurden. Um den hohen Produktmix bewältigen zu können, gibt es typische Materialsetups. Diese basieren ebenfalls darauf, dass Produktgruppen bestimmten SMT-Linien zugewiesen werden. Dadurch kann jedes Produkt in einer Gruppe ohne große Materialänderungen gefertigt werden. Das beeinträchtigt jedoch die Leistung der Maschinen.

Das Engineering entscheidet die Gruppierung auf Grundlage von gemeinsamen Produkteigenschaften. Je geringer die Gemeinsamkeiten der Materialien sind, umso geringer wird die Effizienz des SMT-Maschinenprogramms. Wenn die Produkte in den Gruppen ihre Lebensenden erreichen und neue Revisionen oder Produkte kommen welche zu Änderungen des gemeinsamen Setups führen, kann die Performance im Lauf der Zeit erheblich nachlassen. Dies trägt wesentlich zu Produktivitätsverlusten einer Linie bei. Die Alternative ist, die Maschine häufig für Materialwechsel anzuhalten, was zu größeren Verlusten führt. Eine andere Lösung sind alternative Sets mit Material-Setups auf Trolleys. Diese erhöhen jedoch die Kosten für Material, Logistik und Management.

Die intelligente Computerisierung des Produktionsplans als Industrie-4.0-Lösung bietet die Möglichkeit, die finite Planung zu optimieren. Bei Änderungen der Nachfrage trifft der Planungscomputer Entscheidungen, damit die Produkte zwischen verschiedenen Linienkonfigurationen wechseln können. Die Produkte werden basierend auf der unmittelbaren Kundennachfrage gruppiert. Finite Planungsoptimierung in einer nahezu Echtzeit-Umgebung gewährleistet, dass der Produktionsbetrieb sich kontinuierlich der Kundennachfrage anpasst. Spezielle Kenntnisse über die SMT-Fähigkeiten und das Timing erlauben die kontinuierliche Optimierung der Prozesse und Linien. In der Praxis kann nach der Implementierung einer solchen computergestützten finiten Planung eine 30-prozentige Produktivitätssteigerung festgestellt werden.

(ID:43877894)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/f2/78/f278e94204f8e0dd7e81837c6e484b7b/0126940134v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/0d/b80d8b907bc107d83854918dafca0b5c/0125836805v2.jpeg)