Solarmodule Induktionslöten in kleineren Linien

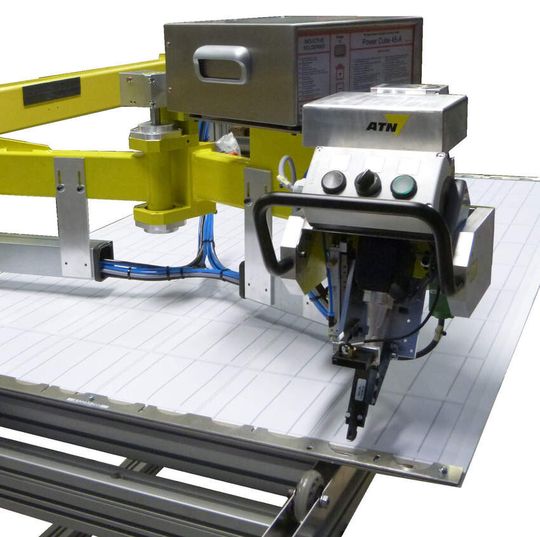

Der Berliner Löttechnik-Spezialist ATN Automatisierungstechnik Niemeier bietet eine semi-automatische Lösung für das Induktionslöten von Solarmodulen in kleineren und flexibleren Linien.

Anbieter zum Thema

Bei dieser halbautomatischen Lösung werden die Querverbinder mit Templates manuell konfektioniert und aufgelegt. Das Löten erfolgt automatisch.

Um den für das Löten erforderlichen Kontakt zwischen den Kontaktbändern zu erreichen, werden sie mechanisch zusammengedrückt werden und unter Druck verlötet. Dazu werden die Kontaktbänder der Lötstelle mit einem Keramikstempel niedergedrückt und mit der eingearbeiteten Induktionsspule erwärmt.

Je nach Linien-Konzept bietet ATN drei unterschiedliche Maschinenkonzepte an:

- X-BUS Inline Station mit 1-6 Lötköpfen für einen Durchsatz bis zu 90 Module/h (Taktzeit 40 s).

- R-BUS Hochflexible Roboter-Lösung mit 1-2 Lötköpfen

- M2-BUS Modulare, manuelle Lötstation

Je nach Linienkonzept gibt es die Maschine X-BUS in unterschiedlichen Basisvarianten: Bei den Maschinen für LongEdgeLeading X-BUS-Lx und den Maschinen für ShortEdgeLeading X-BUS-Sx werden die Templates mit den Querverbindern vor der Station aufgelegt und erst nach der Station entnommen. Die Taktzeit wird voll für die Bearbeitung genutzt. Zwei Handlingsysteme bearbeiten parallel jeweils die beiden Seiten des Moduls. Mit einer Kamera werden die Lötpositionen vermessen, um Toleranzen beim Auflegen zu kompensieren. Dann erfolgt die Verlötung mit Induktion: wahlweise mit Einzel-, Doppel- oder Dreifach-Lötkopf. Bei den Maschinen mit zwei Dreifachköpfen und schnellem Transfer (30 m/min) lässt sich ein Durchsatz von 90 Module/h erreichen (Taktzeit 40 s).

Die Version X-BUS-Tx ist mit einem Drehtisch ausgestattet und verfügt nur über ein Handling mit Lötkopf. Es ist möglich, die Templates in der Station aufzulegen und zu entnehmen. Das Modul läuft in die Station. Der Werker legt das Template auf. Der Tisch wird gedreht und die Querverbinder werden an der dem Werker gegenüberlegenden Seite gelötet. Gleichzeitig legt der Werker das nächste Template auf. Der Drehtisch wird erneut gedreht. Die zweite Seite wird gelötet. Der Werker entnimmt das erste Template. Nach einer erneuten Drehung wird auch das zweite Template entnommen und das Modul verlässt die Station. Je nach Konfiguration des Drehtisches ist der Transfer LongEdgeLeading, ShortEdgeLeading oder gemischt möglich, z.B. LEL-Einlauf vom LayUP und SEL-Auslauf zur Inspektion.

(ID:40062610)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/72000/72046/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/111200/111228/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b6/41/b641557955ccc833b6431e9f9bee29b1/0129446826v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ec/06eca006f2af52754cbee005765b6cfb/0127459924v2.jpeg)