Funktechnologie in der Industrie Flexible Produktionsabläufe durch den Einsatz von RFID

Mithilfe von RFID-Lösungen (Radio Frequency Identification) lassen sich in der Industrie Produktionsstraßen automatisieren, flexibler gestalten und Fehlerquoten senken. Besonderes Potenzial besitzt die Funktechnik im kleinteiligen Elektronikbereich, wie das Beispiel des Siemens-Gerätewerks Amberg zeigt, das 2007 für hervorragendes Komplexitätsmanagement zur „Fabrik des Jahres“ gekürt wurde.

Anbieter zum Thema

Wie in der gesamten produzierenden Industrie haben sich im Siemens Gerätewerk Amberg die Produktionsabläufe in den letzten Jahren einschneidend gewandelt. Das Unternehmen muss Bestellungen schneller abarbeiten und die Zahl der Varianten steigt im individualisierten Massengeschäft rasant – dank kleiner Funkchips ist das Werk dafür gut gewappnet.

Bereits seit 16 Jahren steuert das Werk mit RFID vollautomatisch 35.000 Schaltervarianten für die Produktion von elektronischen Niederspannungs-Schaltgeräten. Siemens fertigt hier Komponenten für die industrielle Fertigungstechnik. Produkte wie Sirius zum Schalten und Schützen von Verbrauchern wie z.B. Motoren und Signum zum Eingeben von Informationen, werden weltweit insbesondere in Anwendungen des Maschinenbaus eingesetzt. An Qualität, Zuverlässigkeit und kundenspezifischen Variantenreichtum werden dabei hohe Anforderungen gestellt.

Der lange Weg der Schütze durch das Werk

Zur optimalen Materialflusssteuerung nutzt das Gerätewerk Amberg in zwei automatischen Fertigungslinien das RFID-System MOBY I. Pro Linie sind etwa 60 individuelle Produktionsschritte nötig, die Montage erfolgt im Vier-Sekunden-Takt. Projektiert, hergestellt und installiert wurde die Schütz-Endmontagelinie vom Siemens-Fachzentrum Montage und Prüfeinheiten in Amberg. Sie besteht aus 21 Montagezeilen, die durch ein einheitliches Werkstückträgersystem verbundenen sind.

Eine unabdingbare Voraussetzung für die automatische und schnelle Fertigung ist eine automatisierungsgerechte Produktgestaltung. Bei den Schützen aus der Sirius-Produktfamilie setzte das Gerätewerk Amberg dies konsequent um: Sie umfassen nur noch wenige Baugruppen und auch die Variantenzahl für eine Baugruppe bleibt niedrig. Trotzdem werden mit den unterschiedlichen Baugruppen und Komponenten noch über 1.500 verschiedene Schütze hergestellt.

RFID-Transponder enthält spezifische Informationen

Auf den 800 Werkstückträgern werden die Sirius-Schütze nicht nur transportiert, sondern auch montiert. Als RFID-Transponder sind an ihrer Unterseite die mobilen Datenspeicher MDS 402 angebracht. Der RFID-Transponder enthält spezifische Informationen über die zu montierenden Komponenten – neben sämtlichen Fertigungsparametern auch Prüf- und Qualitätsdaten. Bis zu 2048 Zeichen finden auf dem mobilen Datenspeicher Platz.

Die etwa 100 berührungslosen Schreib-/Lesegeräte schreiben die vom übergeordneten PPS-System bereitgestellten fertigungsrelevanten Daten zunächst auf die mobilen RFID-Transponder. Die Integration des RFID-Systems erfolgt dabei durch eine spezifische Baugruppe, an die bis zu vier Schreib-/Lesegeräte über eine serielle Leitung angeschlossen und parallel betrieben werden können. Beim Lesen und Schreiben von wenigen Daten auf die Transponder beeinflusst nur noch die Mechanik die Taktzeit, welche sich dadurch auf nur wenige Sekunden verkürzt.

Hohe Fertigungsqualität und Zuverlässigkeit

Die Informationen auf den Transpondern werden vor und nach jedem Produktionsschritt wieder von den Schreib-/Lesegeräten ausgelesen. Die Daten aus dem Fertigungsprozess sowie von ständigen Qualitätssicherungen werden fortlaufend aktualisiert. Ist ein Modul fehlerhaft, wird es automatisch abgewiesen, anschließend repariert und wieder in den Montagevorgang zurückgeführt. Die sichere Speicherung des gesamten Fertigungsfortschritts im mobilen Datenspeicher erhöht die Zuverlässigkeit im Produktionsprozess.

Neben mehreren integrierten Qualitätsprüfungen ist am Ende der Montagelinie ein vollautomatischer Prüfautomat installiert, der die einzelnen Schütze auf ihre technischen Leistungswerte prüft. Die jeweiligen variantenspezifischen Prüfdaten erhält er automatisch über ein Lesegerät vom Transponder am Werkstückträger. Nach der letzten Prüfung beschriften Laserbeschriftungsgeräte dann die Typenschilder und Geräteabdeckungen. Ein Verpackungsautomat bildet den Abschluss der vollautomatischen Montagestraße.

Bei kleinen Losgrößen ab einem Stück und Sondervarianten werden die Schütze auf einer halbautomatischen Linie gefertigt. Die Trennung der unterschiedlichen Lose erfolgt über ein sogenanntes Dummy-Schütz, in dessen Datenträger alle für die nachfolgenden Geräte erforderlichen Informationen hinterlegt sind. Dadurch ist gewährleistet, dass auch kleine Losgrößen wirtschaftlich und in der gleichen Qualität wie bei der vollautomatischen Montage produziert werden können.

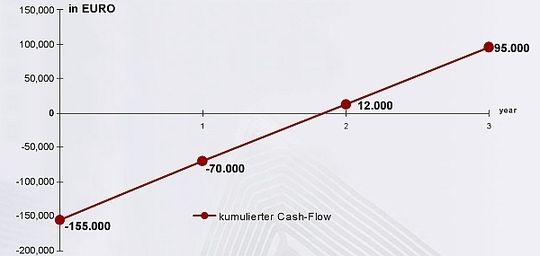

Amortisation bereits nach zwei Jahren

Die Gesamtinvestition für die Umrüstung der Produktionsanlage auf RFID-Technologie belief sich auf 155.000 €. Diese Summe amortisierte sich bereits im zweiten Jahr. Dazu trugen vor allem zwei Punkte bei: Die Kapazität erhöhte sich um 70.000 Stück pro Jahr, gleichzeitig ließ sich der IT-Einsatz an der Anlage reduzieren. So konnte das Gerätewerk durch das „Data-on-Tag“-Prinzip auf eine Datenbank zur Produktionssteuerung verzichten.

Ausschlaggebend für die Kapazitätserweiterung ist die höhere Geschwindigkeit der Produktion: Durch die Daten auf den Transpondern ist kein Netzzugang mehr nötig, was eine schnellere Datenübertragung ermöglicht. Da mit „Data-on-Tag“ das Produktionsmanagement-System direkt gesteuert wird, reduziert sich zudem die Aufbauzeit. Gleichzeitig erhöht sich mit RFID die Herstellungsqualität durch die ständig verfügbaren, aktuellen Informationen auf den Transpondern und die automatische Qualitätskontrolle. Die vollautomatisierte Variantensteuerung ermöglicht eine flexible Produktion.

Mehrwert durch RFID-Einsatz in der Produktion

Die Vorteile von RFID für die Produktion sind vielfältig: So können mit der Technologie Daten eindeutig und kontaktlos mittels Radiowellen identifiziert werden. Damit ist keine direkte Sichtverbindung zwischen der Schreib-Lese-Einheit und dem Tag erforderlich. Der Chip kann also versteckt oder geschützt gegen mechanische Einflüsse an dem Bauteil angebracht werden und auch bei Verschmutzung ausgelesen werden.

Durch paralleles Lesen von mehreren Transpondern in einem Lesevorgang spart man Zeit und verhindert Medienbrüche in der Lieferkette. Die Lesegenauigkeit lässt sich nach Praxiserfahrungen bei einer Transportgeschwindigkeit von 3 m/s bis nahezu 100% steigern. Zudem erhält das Kundenunternehmen frühzeitig Informationen über den Produktionsverlauf.

Bei RFID geht es aber nicht nur um die lückenlose Identifikation von Bauteilen im gesamten Produktionszyklus. Die Technologie kann auch Brücken zwischen bestehenden Steuerungssystemen bauen. So lassen sich RFID-Chips gemeinsam mit Sensoren einsetzen, die wertvolle Echtzeitdaten über den aktuellen Zustand wie Temperatur oder Feuchtigkeit liefern. Hersteller können so Störungen im Produktionsprozess frühzeitig beheben. Der künftige Fokus wird also auf der Kombination von RFID-Technologien liegen, wobei sich der Einsatz der heute noch geschlossenen, unternehmensinternen Kreisläufe sukzessive erweitern wird.

Projektierung und Betrieb für alle Partner einer Supply Chain

Mit der fortschreitenden Globalisierung und Arbeitsteilung benötigen Unternehmen neue Impulse, um ihre Geschäftsprozesse und -beziehungen über unternehmensübergreifende Lieferketten hinweg zu optimieren. RFID kann die Wertschöpfung in der Supply Chain maßgeblich steigern.

Bisher verhinderten die Komplexität der Projekte und die damit verbundenen hohen Kosten, dass sich offene RFID-Kreisläufe auf breiter Front durchsetzten. So musste jeder Partner in der Supply Chain seine eigene technische Infrastruktur mit Transpondern und Schreib-/Lesegeräten aufbauen. Selbst wenn sich alle Beteiligten für diesen Weg entschieden, war die nächste Hürde häufig nicht mit vertretbarem Aufwand zu nehmen: die sinnvolle Integration der Daten und Systeme auf IT-Ebene. Dies könnte sich mit neuen, flexiblen Betreibermodellen ändern. Service-Provider wie Siemens übernehmen die Projektierung und den Betrieb für alle Partner einer Supply Chain, die sich die Kosten verbrauchsgerecht teilen.

*Volker Klaas ist Head Global Competence Center Auto ID/RFID Siemens IT Solutions and Services

(ID:240153)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4e/874eb8316b30d4b79793576f26c7dc62/0129542275v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/62/5e/625ea073a6efe/eepd-just-embedded-4zu1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/6d/87/6d8767ef79b995983b42deeb98f3a7a2/0124373512v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/be/61be015693e30218332f52a1c1f1a938/0124604961v3.jpeg)