IO-Link Feldkommunikation ohne Feldbus mittels IO-Link-Interface

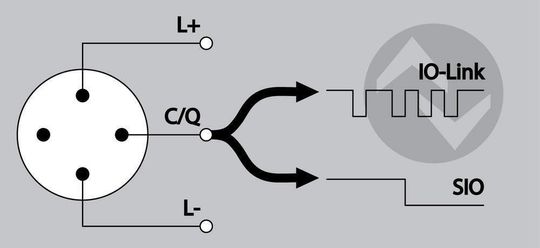

Die Grundlage der Schnittstelle IO-Link ist ein ungeschirmtes dreiadriges Standardkabel. Über diese Verbindung empfängt ein IO-Link-fähiger Sensor seine Betriebsparameter vom Master und sendet umgekehrt relevante Prozess- und Diagnosedaten zurück. Aus der konventionellen Punkt-zu-Punkt-Verbindung wird ein dialogfähiger Kommunikationskanal.

Anbieter zum Thema

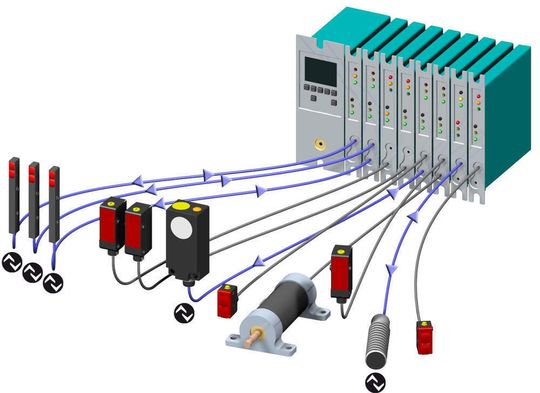

Betrachtet man sich das Schichtenmodell einer Automatisierungsanlage (den Weg von der Prozessvisualisierung über die Steuerung, Hubs und Gateways bis hin zu der untersten Schicht mit Sensoren und Aktoren), dann wird deutlich, dass sich in den oberen Schichten unterschiedliche Feldbussysteme zur Kommunikation etabliert haben. In der untersten Ebene wird die Kommunikation zur Einbahnstrasse, d.h. Aktoren empfangen nur den Stellwert vom Master, Sensoren liefern ihren Schaltzustand als High/Low-Signal oder bei messenden Sensoren das Messsignal mittels 4 bis 20-mA-/0 bis 10-V-Signal an den Master.

Zusätzliche Signale erhöhen den Aufwand und die Kosten

Bei Sensoren hat sich deshalb die 3-Leitertechnik durchgesetzt. Sind zusätzliche Signale wie Teach-in-Eingang, Synchronisationseingang oder Alarmausgang notwendig, bedeutet dies für den Sensor einen zusätzlichen Kontakt beziehungsweise einen anderen Stecker und für das signalführende Kabel eine oder mehrere zusätzliche Adern. Die Folgen sind ein grösserer Aufwand in der Planung, mehr Sensor-, Kabel- und Stecker-Varianten sowie zusätzliche Ein- und Ausgänge auf der Masterseite, wodurch höhere Gesamtkosten entstehen.

IO-Link kommt mit einem Standardkabel aus

Genau hier setzt die Interfacetechnik IO-Link ain. Als reine Punkt-zu-Punkt-Verbindung zwischen Master und Sensor ist es möglich, im IO-Link-Mode über den Schaltausgang zusätzlich auch serielle Daten zu übertragen. Dies ohne den beschriebenen Aufwand für Sonderkabel, Stecker und Ein- und Ausgänge treiben zu müssen. Oft kostenintensive proprietäre Lösungen sind unnötig.

Ohne also auf der Anschlussseite etwas ändern zu müssen, ist es mit IO-Link möglich, zusätzlich Daten zwischen Master und Sensor auszutauschen. Der Master sendet vor allem Parameterdaten zum Sensor, während umgekehrt der Sensor Prozessdaten und bei Bedarf auch Service- und Diagnosedaten an den Master übermittelt.

Automatische Parameterübertragung senkt den Aufwand

Die Parametriermöglichkeit eröffnet neue Wege. Für das Einlernen des Tastbereichs ist es beispielsweise notwendig, den Sensor per Tastendruck zuerst in den Teach-in-Mode zu versetzen, anschliessend müssen Anfang- und Endpunkt bestimmt und schliesslich der Teach-in-Vorgang beendet werden. Dieser Vorgehensweise muss bei jedem konventionellen Sensor in der Anlage wiederholt werden, auch wenn der Tastbereich jeweils identisch ist. Mittels IO-Link-Mode lässt sich der Tastbereich von zentraler Stelle aus dem Sensor übermitteln, ohne dass dazu ein manueller Eingriff am Sensor notwendig ist. Auch sind alle Parameter in der Steuerung gespeichert.

Automatische Parametrierung beim Sensortausch

Ist im Laufe des Anlagenbetriebes ein defekter Sensor auszutauschen, wird der neue anhand einer Identifikationsnummer erkannt. Die Steuerung überträgt daraufhin alle relevanten Parameter automatisch. Kürzere Wartungszeiten und damit kürzere Maschinenstillstandszeiten sind die lohnende Folge.

IO-Link reduziert die Sensorlagerhaltung drastisch

Generell ermöglichen es die Parametereinstellungen einen Sensor praktisch optimal in unterschiedliche Umgebungen und Anwendungen einzusetzen. IO-Link ermöglicht dem Anwender den Sensor auf einfache Art und Weise von Hell- auf Dunkelschaltung (und umgekehrt) umzustellen, seinen Tast- und Messbereich anzupassen, die Ansprechzeit zu verändern, Ein- und Ausschaltverhalten des Schaltausgangs zu definieren oder den Betriebsart zu ändern. Sämtliche Parameter und Funktionen, die der Sensor zur Verfügung stellt, können über IO-Link einfach angesprochen werden. Der Nutzen für den Anwender: weniger Varianten der Sensoren und somit eine reduzierte Lagerhaltung.

IO-Link macht sensorinterne Informationen zugänglich

IO-Link-fähige Sensoren sind außerdem in der Lage, zum Master mehr Informationen zu übertragen. Wie gewohnt lassen sich Prozessdaten als High/Low-Signal (Messwerte entsprechend als Analogwert) senden oder aber als Datenpaket zyklisch (typischerweise 2 ms) transportieren. Der Vorteil der seriellen Übertragung liegt gerade bei analogen Signalen in der höheren Störfestigkeit. Hervorzuheben ist in diesem Zusammenhang, dass neben den genannten Daten zusätzlich sensorrelevante Informationen, etwa über seine Signalreserve, seinen Verschmutzungsgrad oder Alarmsignale (die im Sensorprozessor intern existieren aber mangels Ausgangskontakte nicht nach aussen kommen) dem Master zur Verfügung gestellt werden.

Zusatzinformationen bedeuten einen wichtigen Mehrwert

Gerade diese Diagnose-Informationen haben einen hohen Mehrwert für den Anwender. Sie geben ihm Hinweise, ob Prozess und/oder Sensor stabil laufen. Dadurch hat man die Möglichkeit, frühzeitig zu reagieren beziehungsweise geeignete Massnahmen zu ergreifen. Die Prozesssicherheit und somit auch die Anlagenverfügbarkeit und Produktivität werden effizient erhöht.

Trotz zusätzlichen Nutzens durch IO-Link steigen weder Projektierungsaufwand noch Kosten auf der Hardwareseite. Hinsichtlich Anschlüssen wie Kabel und Steckern erfolgt die IO-Link-Datenübertragung über ungeschirmte 3-/4-adrige Standardkabel und -Stecker. Auf der Masterseite müssen die IO-Ports zwar IO-Link-fähig sein. Hier dürften sich aber die tendenziell höheren Preise durch den Zeitgewinn beim Einsatz mehr als kompensieren. Besonders betont werden muss hier, dass ein gemischter Betrieb von IO-Link-fähigen und konventionellen Sensoren möglich ist. IO-Link-Sensoren und -Steuerungen finden im Zweifelsfall nur dort ihre Anwendung, wo der Mehrwert auch wirklich sinnvoll ist. Ansonsten kann auf konventionelle Varianten zurückgegriffen werden.

IO-Link in der Praxis: drei Einsatzbeispiele

In einer Anwendung zur Abfrage des Wickeldurchmessers von Stoffrollen wird ein optischer Distanzsensor vom Typ OADM 12 eingesetzt (Hersteller Baumer). Je nach Aufgabe kommen unterschiedliche Rollen zur Verwendung, sodass die Messbereichgrenzen für den Wickeldurchmesser dementsprechend angepasst werden müssen. Mit IO-Link muss dies nicht mehr manuell mittels Teach-in durchgeführt werden, sondern die neuen Werte lassen sich zentral von der Steuerungssoftware auf den Sensor schreiben.

OADM 12 wiederum beliefert den Master mit zusätzlichen Informationen. Weil der Sensor einer hohen Staubbelastung in dieser Anwendung ausgesetzt ist und sich der Staub auf der Frontscheibe absetzt, wird sich die Signalreserve mit der Zeit verkleinern. In Folge wird es zur Fehlfunktion des Sensors und somit zum Stillstand der Maschine kommen. Ein IO-Link-Sensor aber alarmiert den Master frühzeitig und gibt dem Anwender die Möglichkeit vor einem Maschinenstillstand zu reagieren.

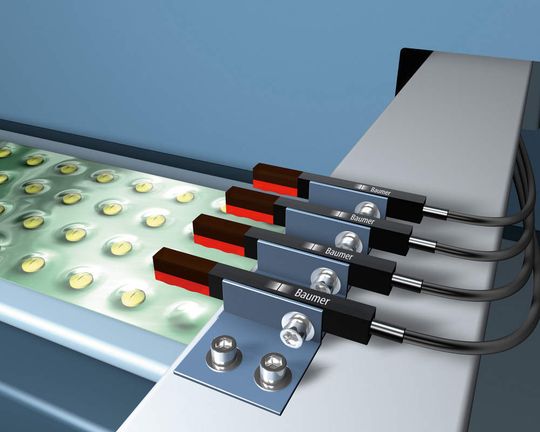

In einer anderen Applikation geht es um das Vorhandensein von Tabletten vor dem Verpacken. Dazu kommen mehrere optische Sensoren des Typs FHDK 04 zum Einsatz. Für einfache Logikverknüpfungen hat der Anwender die Möglichkeit, die Sensoren via IO-Link durch den Master von Hell- auf Dunkelschaltung und umgekehrt umzuschalten. Auch die Schaltimpulslänge des Ausgangssignals ist anpassbar. Denn arbeitet die Maschinensteuerung beispielsweise mit einer Abtastrate, die langsamer ist als der Impuls des Sensors beim Detektieren eines Objektes, kann ein Objekt unter Umständen nicht erkannt werden. IO-Link erlaubt es, die Schaltimpulslänge auf den gewünschten Wert einzustellen. Durch eine Einschaltverzögerung des Impulses ist ausserdem auch das Ausblenden von Objekten unterhalb der gewünschten Grösse möglich.

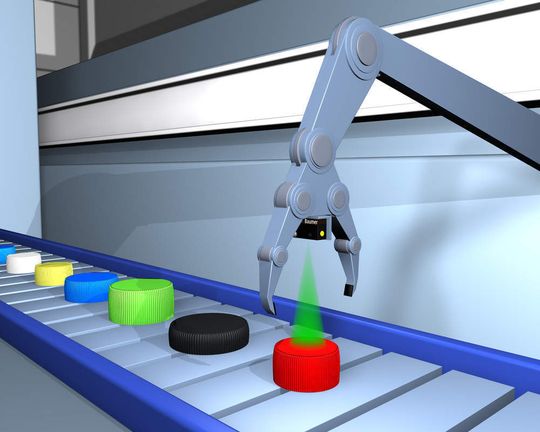

Für eine zuverlässige Distanzmessung, unabhängig von Farbe und Oberflächenbeschaffenheit (etwa zur Vorpositionierung eines Greifers) bietet sich der Einsatz von Ultraschallsensoren der Serie SONUS an. Bei einem analogen Sensor wird der Messwert digital im Mikrocontroller ausgewertet und als analoges Signal (4 bis 20 mA oder 0 bis 10 V) zur Verfügung gestellt. Die Maschinensteuerung muss dieses Analogsignal dann wieder digitalisieren, um damit rechnen zu können.

Mit IO-Link steht der Messwert auch direkt als digitales Signal zur Verfügung. Die Übertragung digitaler Signale ist weniger störanfällig als eine analoge Signalübermittlung. Sowohl auf abgeschirmte Kabel als auch auf kostenintensive Analogeingangskarten bei der Steuerung kann daher verzichtet werden. Darüber hinaus ist über IO-Link das Schaltfenster an die Objektgeometrie anpassbar, und die Empfindlichkeitseinstellungen des Sensors lässt sich schnell und einfach verändern.

*Matthias Droll ist Produktmanager Sensor Solutions bei der Baumer Electric AG, Frauenfeld/Schweiz.

(ID:258774)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4e/874eb8316b30d4b79793576f26c7dc62/0129542275v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/81/6081635146580/odu-logo-ohne-rgb.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/93300/93330/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/a5/23a5265b3bfb78edfb870441bb373011/0124213652v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/75/5075942aed2ee553398e21007a096c0c/0124330025v2.jpeg)