Fertigungsdienstleister DFX für eine Produktentwicklung mit integrierter Fertigungslösung

Design for Excellence, kurz DFX, umfasst Methoden, Designrichtlinien und Checklisten für Produkt- und Prozessverbesserungen, die in diversen Phasen des Produktlebenszyklus Kostenvorteile bieten können.

Anbieter zum Thema

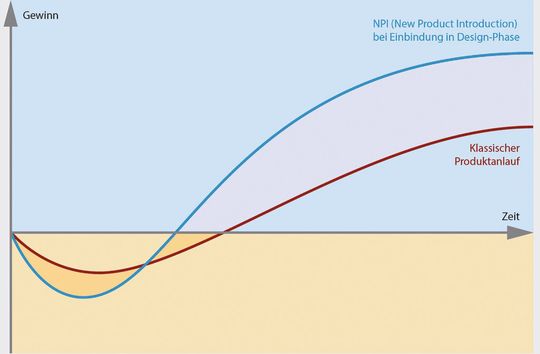

Der Parallelansatz, in der Produktentwicklung bereits DFX-Aspekte umzusetzen und die zugehörige Fertigungs- und Testlösung in der frühen Produktphase zu berücksichtigen, ist einer der Kernpunkte von DFX. Auf der Grafik ist die klassische Produkteinführung mit getrenntem, sequenziellem Ablauf zur Design- und Prozessentwicklung (rote Kurve, ohne DFX) dargestellt.

Mit dem Ansatz, DFX (Design for Excellence) und Produktentwicklung parallel zu betrachten (blaue Kurve), wird eine frühere Markteinführung realisiert und die Gewinnzone wird früher erreicht. Diese Zusammenhänge und exemplarischen Beispiele der unterschiedlichen DFX-Disziplinen soll nachfolgend aufgezeigt werden.

Design for Testing: Ohne Kommunikation geht nichts

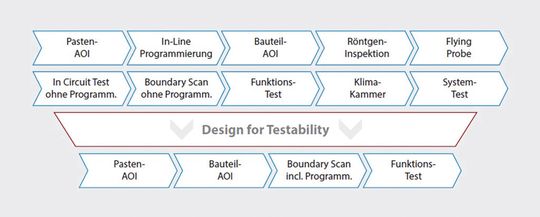

Prinzipiell kann eine Analyse auch bereits auf Blockdiagramm-Ebene erfolgen und hier schon Feedback bezüglich Testability-Aspekten gegeben werden. Diese Checklisten sind das „DFT-Kapital“ der Testingenieure und beinhalten die bewährten Lösungen zu vielen Testherausforderungen und unterschiedlichsten Produktanläufen. Verbesserungspunkte werden in die frühen Designunterlagen und Produktanforderungen eingebracht, wie etwa Mindestabstände für Testpunkte zu Bauteilen, ein schneller und reibungsloser Onboard-Programmierablauf und die Reduzierung von externem Equipment durch Selbsttest-Features, die auch im Feldeinsatz beim Endkunden einen Zugewinn bieten.

Durch diese frühe Abstimmung kennen die beteiligten Spezialisten die projektspezifischen Anforderungen und technischen Randbedingungen und können in diesem Rahmen durch entsprechende technische Maßnahmen ein Optimum zur Testabdeckung erreichen. Die DFT-Analyse zielt auf die Auswahl des optimalen Prüfkonzepts ab. Dabei fließen auch die Eckparameter des Projekts wie Jahres- und Lifetime-Stückzahl, Produktkomplexität und Markt (Industrie, Automotive, Medizin, usw.), Embedded Programmier- und Software-Downloadstrategie, Materialkosten, Reparaturstrategie, Verwurfskosten usw. ein.

Die ersten Eingangsgrößen der toolbasierten DFT-Analyse bildet der CAD-Produktdatencontainer. Die zweite Größe beschreibt die Prozesscharakteristik des individuellen Fertigungsstandortes. Diese Charakteristik umfasst den Fehlerschlupf des Bestückprozesses und die implementierten Fehlererkennungsmöglichkeiten wie etwa Pasten-AOI, Komponenten-AOI und Röntgen-Inspektion – bezogen auf Bauteilgehäuseformen und Bauteilarten (ICs, Widerstände, Kondensatoren, Dioden und Ähnliches).

DFM – Design for Manufacturing

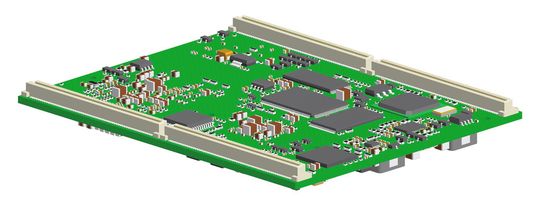

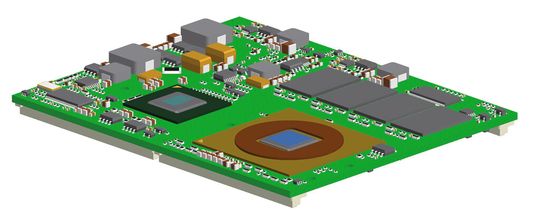

Bei der Platzierung der Bauteile auf einem neuen Leiterplattendesign können durch wenige DFM-Layoutregeln bereits enorme Verbesserungen für den späteren Lötprozess erreicht werden. Bereits die unbestückte Leiterpatte kann durch eine ausgewogene Kupferverteilung, insbesondere in den flächigen Stromversorgungs- und GND-Lagen, eine bessere thermisch-mechanische Stabilität und Prozessrobustheit erreichen.

(ID:42347674)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/f6/66f673630a98a/logo-mc-rgb-300x300.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/d4/ff/d4ffb5ae3f9a2d9755b395cfe082d391/0128875656v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/8e/0c8e6d0a08c8413da94f588f2412a8cd/0128697431v2.jpeg)