Optische Leiterplatten Datenübertragung in Leiterplatten und Backplanes mit innenliegender Optolage

Der Bedarf an Bandbreite zur störungsfreien Übertragung großer Datenmengen innerhalb von Rechner- und Telekommunikationssystemen steigt. Für die damit verbundene Forderung nach hochbitratigen Kurzstreckenverbindungen stellen optische Übertragungsstrecken eine sinnvolle Alternative zu hochfrequenten elektrischen Verbindungen dar. Die Herstellung von Leiterplatten mit innenliegenden optischen Wellenleitern auf Polymerbasis hat das BMBF-Projekt NegIT (New Generation Interconnection Technology) analysiert.

Anbieter zum Thema

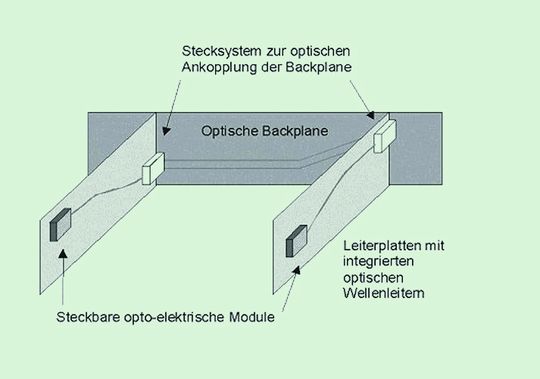

Die Möglichkeit optischer Signalübertragung für hohe Datenraten im Intrasystembereich unter Nutzung planarer Wellenleiter wird seit Jahren international diskutiert (Bild 1). Anwendungen hierfür sind Server, Telekom-Verteiler sowie Supercomputer. In Deutschland wird seit etwa fünf Jahren intensiv an der Integration planarer optischer Wellenleiter in Schaltungsträgern gearbeitet.

Ziel ist dabei, die Schwelle von etwa 10 GBit/s 3 m durch den Übergang zu hybrid elektrooptischen Schaltungsträgern (EOCB) deutlich zu überwinden. Optische Wellenleiter mit geringer Dämpfung (<=0,1 dB/cm) sind dann von Vorteil, wenn die Leistungsaufnahme der elektrooptischen Wandler (inklusive Treiber und Verstärker) geringer ist als für die entsprechende elektrische Übertragung. Zu deren Realisierung müssen Leitungstreiber und Bauelemente zur Signalaufbereitung (Equalizer) eingesetzt werden, die die Leistungsaufnahme und entsprechend die Verlustleistung erhöhen.

Ein weiteres wichtiges Argument für optische Verbindungen auf dem Schaltungsträger ist der geringe Platzbedarf auf dem Board und im Steckbereich, da keine Schirmungen notwendig sind und sich Wellenleiter mit einem Querschnitt von 50 µm x 50 µm realisieren lassen. Neben der leichten Verarbeitbarkeit mit etablierten Herstellungs- und Assemblierungsprozessen ist auch die Steckbarkeit eine zu erfüllende Anforderung. Ein Schwerpunkt gegenwärtiger Arbeiten im BMBF-Projekt NegIT (New Generation Interconnection Technology) liegt daher in der Entwicklung geeigneter Verbindungs- und Steckerelemente. Hierbei werden verschiedene Technologien zur Herstellung optischer Aufbau- und Verbindungselemente unter Einbeziehung optischer Wellenleiter angepasst und optimiert.

Wellenleitertechnologie – Material und Strukturierung

Zur Strukturierung planarer optischer Polymerwellenleiter sind eine Reihe verschiedener Technologien entwickelt worden. Für die Herstellung optischer singlemode Komponenten hat sich dabei das Reaktiv-Ionenätzen (RIE) bewährt, während Abformtechniken wie das Heißprägen sowie photolithographische Verfahren erfolgreich zur Strukturierung von multimode Wellenleitern eingesetzt wurden. Kriterien für die Wahl des Verfahrens zur Herstellung von Optolagen für den Aufbau elektrooptischer Schaltungsträger sind dabei neben den erzielbaren optischen Eigenschaften vor allem die Kompatibilität mit den Prozessen der Leiterplattenfertigung: Laminieren, Pressen und Löten, die Erfüllung der entsprechenden Zuverlässigkeitsanforderungen sowie die Kosten des Gesamtprozesses.

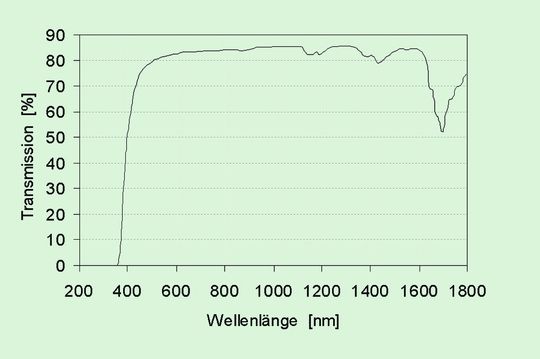

Photostrukturierbare Epoxydharze zeichnen sich durch hohe Wärmeformbeständigkeit aus, zeigen gute Haftfestigkeit im Verbund mit den kommerziellen FR4-Substraten auf Epoxydbasis und sind mit hoher Abbildungsgüte und Kantensteilheit mittels Maskentechnik UV-strukturierbar. Im Wellenlängenbereich um 850 nm besitzen Epoxydharze wie viele andere Polymere eine hohe optische Transparenz (Bild 2). Diese ist Voraussetzung für deren Verwendung als Material zur Herstellung von Wellenleitern mit geringer optischer Dämpfung.

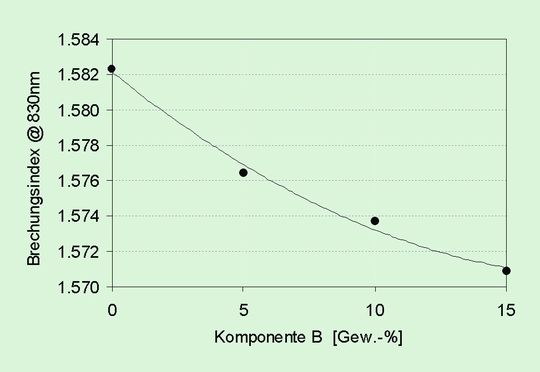

Ein weiterer Vorteil dieser Materialklasse ist die kommerzielle Verfügbarkeit einer Vielzahl monomerer Epoxydverbindungen, mit denen sowohl Variationen des Brechungsindex (Bild 3) als auch der Verarbeitungseigenschaften in breiten Bereichen möglich sind.

Es wurden zwei Materialkombinationen mit unterschiedlichen Anteilen aromatischer und aliphatischer Epoxydmonomere für die Core- und Cladding-Schicht entwickelt. Mit diesem Materialpaar Epocore XP/Epoclad XP (mrt GmbH) lässt sich durch spincoating ein defektfreies Mehrschichtsystem auf Substraten mit Größen von 4 bis 80 aufbauen, mit reproduzierbaren Schichtdicken von 20 bis 120 µm und geringer Toleranz. Hierbei wird durch den Brechungsindexunterschied eine konstante numerische Apertur von 0,18 erreicht.

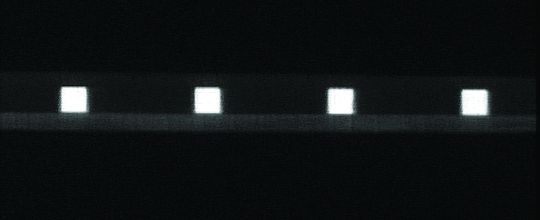

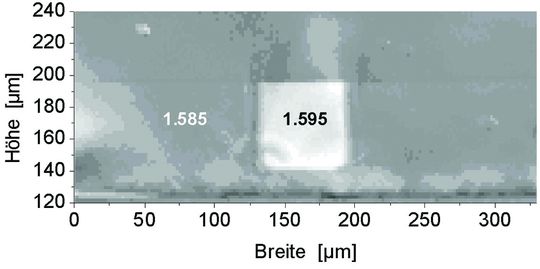

Die photolithographische Strukturierung von Wellenleitern der Größe 50 µm x 50 µm in der Core-Schicht erfolgte durch Maskenbelichtung, mit der steile Profilkanten, d.h. nahezu quadratische Querschnitte erhalten wurden (Bild 4).

Die strukturierten und in das overcladding-Material eingebetteten Wellenleiter weisen auch nach dem Laminationsprozess die eingestellte numerische Apertur von 0,18 mit gleichmäßiger Verteilung der Brechungsindizes über der Querschnittsfläche auf, wie durch Refractive-Nearfield-(RNF-)Messung gezeigt werden kann (Bild 5).

Oberflächenrauheit beeinflusst die Dämpfung

Neben der numerischen Apertur, die für die Wellenleitung sowie das Ein- und Auskoppelverhalten an den Schnittstellen bestimmend ist, stellt die optische Dämpfung das zweite entscheidende Kriterium für die Güte eines integrierten Wellenleiters dar. Da die intrinsische Absorption des Wellenleitermaterials im Wellenlängenbereich um 850 nm sehr gering ist (vgl. Bild 2), kommt der Rauheit der Grenzflächen zwischen Core und Cladding ein entscheidender Einfluss zu.

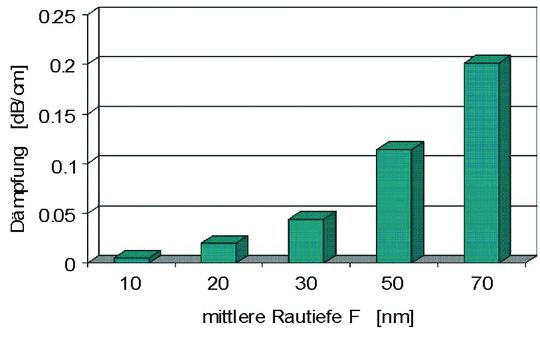

Als Beispiel zeigt Bild 6 dazu die mit einem Ray-Tracing-Verfahren berechnete Dämpfung eines integrierten Wellenleiters mit quadratischem Querschnitt in Abhängigkeit von der mittleren Rauheit der Wellenleiteroberflächen. Es ist deutlich zu erkennen, dass ab einer mittleren Rauheit von ca. 1/20 der Lichtwellenlänge die Verluste drastisch ansteigen.

Ursachen solcher Rauheiten der Wellenleiteroberflächen sind dabei zum einen Strukturierungsfehler, die durch Abbildung der Rauheit der Maskenkanten erzeugt werden (Seitenwände) und zum anderen nicht völlig glatte Oberflächen der Undercladding- bzw. Core-Schicht selbst. Während die Wandrauheit durch Verwendung hochwertiger Masken und einer optimierten Technologie minimiert werden kann, hängt die Schichtrauheit insbesondere des Undercladdings stark von der Oberflächengüte des verwendeten Substratmaterials ab.

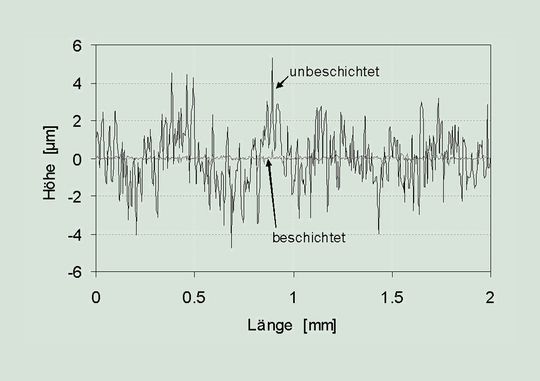

Für den verwendeten Typ FR4 mit auflaminierten Prepreg-Lagen wurde mittels Laserprofilometer eine mittlere Rauheit von Ra = 850 nm erhalten, während eine darauf applizierte Undercladding-Schicht von ca. 50 µm Dicke noch eine Rauheit von Ra,100 nm aufwies (Bild 7)

Es wurde festgestellt, dass Substratoberflächen geringerer Rauheit sowohl die Schichtqualität (Ausbildung von Wellen bzw. Inseln) als auch die Adhäsion (Neigung zur Delamination) negativ beeinflussen. Das verwendete Substratmaterial stellt somit einen Kompromiss zwischen den Forderungen nach hoher optischer Oberflächengüte und Verbundfestigkeit dar.

Lamination und Verbundeigenschaften

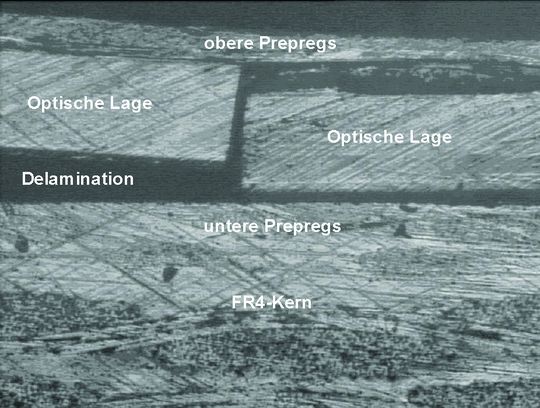

Zur Realisierung des Baugruppenträgers als elektrisch-optischer Multilayer, in dem sowohl Polymerwellenleiter als auch Kupferbahnen in mehrere Ebenen integriert sind, wurde ein Standardprozess zum Laminieren und Pressen von Mehrlagenaufbauten optimiert. Bei Wahl geeigneter Vorhärtungsbedingungen der polymeren Wellenleiterschichten konnten so unter den gewählten Pressbedingungen (1 h, 180°C, 23 kp/cm²) stabile Laminatverbunde erzeugt werden. Es konnte weiterhin gezeigt werden, dass Delaminationen im Löttest stets zwischen Substrat und Undercladding auftraten, auf Grund ungenügender Adhäsion z.B. in Folge zu glatter Substratoberflächen oder ungeeigneter Härtungsregimes (Bild 8).

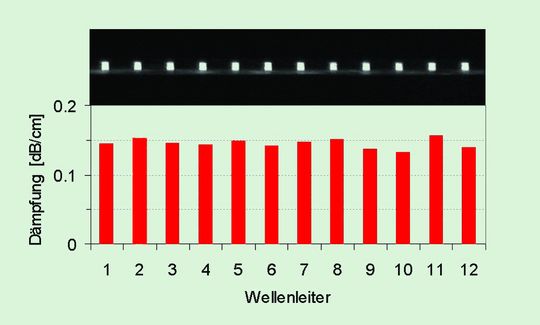

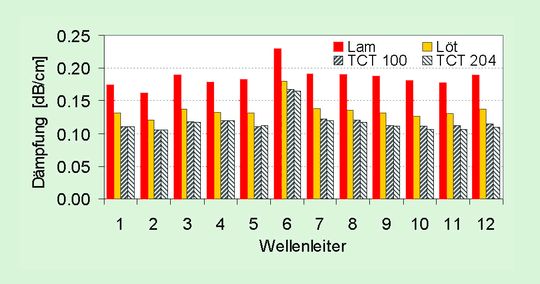

Bei optimaler Materialauswahl und Prozessführung werden reproduzierbar stabile Laminatverbunde erzeugt: eine thermomechanische Analyse ergab eine Delamination bei einer Temperatur von 286 °C und eine Delaminierungszeit von 5 min. bei 260°C, womit eine erweiterte Leiterplatten-Spezifikation für die thermische Stabilität erfüllt ist. Hinsichtlich der optischen Verluste der so hergestellten Verbunde wurden die in Bild 9 dargestellten Werte erreicht.

Diese Werte der optischen Dämpfung verringern sich reproduzierbar nach einem Reflow-Test (3 x 15 s, 230°C) des Verbundes, sowie noch einmal nach 100 Temperaturzyklen (TCT) zwischen –40 bis 125 °C und bleiben auch nach 204 Zyklen auf konstant niedrigem Niveau (Bild 10).

Schnittstellen müssen hoher Anforderung genügen

Die höchsten Anforderungen werden durch die Ankopplung der Wellenleiter der Optolage an entsprechende Schnittstellen bzw. Koppelelemente gestellt. Dies gilt zum einen für die exakte Einbringung von Freistellungen für die Koppelelemente und zum anderen für die genaue Positionszuordnung der Wellenleiter im Multilayer. Die Entwicklung ist dabei auf eine leiterplattenkompatible Prozess- und Montagetechnik gerichtet.

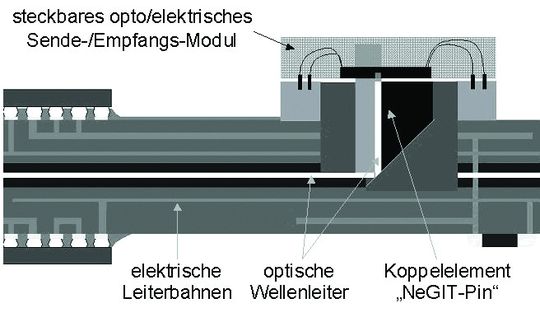

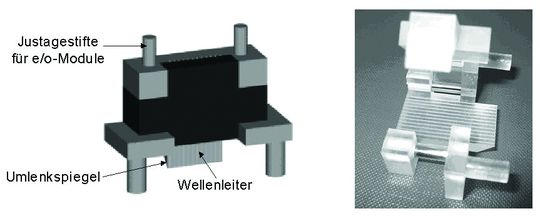

Die Oberflächenmontage der elektrooptischen Sende-/Empfangsmodule wird durch ein neues Koppelelement („NegIT-Pin”, Bild 11) realisiert, wodurch die relativ „grobe” mechanische und elektrische „Leiterplatten-Welt“ und die hochpräzise „µ-Optik-Welt“ zusammengeführt werden können.

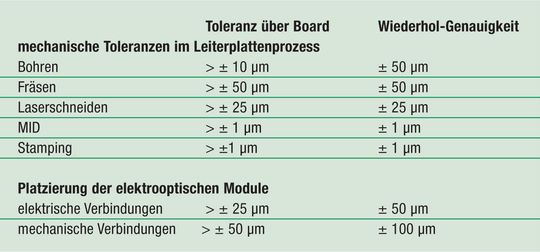

Ein Überblick über die im Standard-Leiterplattenprozess erreichbaren Fertigungstoleranzen sind in der Tabelle dargestellt. Dem steht eine geforderte Justagetoleranz für optische Verbindungen mit geringen Verlusten von weniger als 5 µm gegenüber, die von den mechanischen Bearbeitungsverfahren wie Bohren, Fräsen oder Laserschneiden nicht erreicht werden kann.

Auf Grund dieser Einschränkung ist es notwendig, die Kopplung zwischen den steckbaren optoelektronischen Sende- bzw. Empfangsmodulen mit Hilfe eines Präzisions-Koppelelements auszuführen, wobei durch eine aktive Justage die Leiterplattentoleranzen vom optischen Pfad getrennt werden können (Bild 12).

*Jörg Bauer, Frank Ebling, und Henning Schröder arbeiten im Fraunhofer Institut Zuverlässigkeit und Mikrointegration (IZM) in Berlin. Der Beitrag entstand in Zusammenarbeit mit: Axel Beier von Infineon Fiber Optics in Berlin, Peter Beil von Ilfa Feinstleitertechnik in Hannover, Peter Demmer von Siemens in München, Martin Franke von Siemens in Berlin, Elmar Griese und Marc Reuber von der Universität Siegen, Jan Kostelnik, und Heyje Park von Würth Elektronik in Rot am See, Roland Mödinger von Erni Elektroapparate in Adelberg, Karl Pfeiffer und Ute Ostrzinski von micro resist technology in Berlin.

(ID:229197)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/62/f7/62f7f87d50c6012f2354295823ead66b/0125154353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/4f/9b4f1799065062e3f25f656d5511cb44/0123034985v2.jpeg)