EMV in kritischen Anwendungen, Teil 3 Böse Überraschungen beim EMV-Test vermeiden

Im letzten Teil unserer Serie zeigen wir, was beim Messen der EMV zu beachten ist und wie sich böse Überraschungen vermeiden lassen.

Anbieter zum Thema

Im ersten Teil der Serie stellten wir Ihnen die technischen Grundlagen der EMV vor. Im zweiten Teil wurde anhand von Beispielen aus der Praxis das technische Grundlagenverständnis vertieft. Im dritten und letzten Teil gehen wir auf die Problematik von EMV-Messungen und mögliche Lösungsansätze ein. Hinzu kommen noch interessante Anwendungen, darunter auch der bereits vorgestellt Flugapparat.

Normgerechte EMV-Messungen in einem zertifizierten Prüflabor sind teuer. Und wenn erst in diesem Stadium festgestellt wird, dass ein EMV-Problem vorliegt, dann wird es meist richtig teuer: Terminüberschreitungen und mühsam nachträglich eindesignter EMV-Schutz können schnell das Budget ins Wanken bringen. Immer mehr Firmen versuchen daher, bereits im Vorfeld mögliche Probleme zu erkennen und abzustellen. Abhilfe schafft geeignete Messtechnik wie Antennen oder Analyzer und eine geeignete Messumgebung.

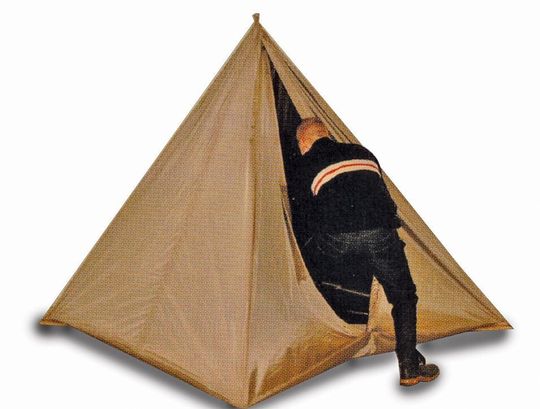

Vollständig geschirmte Umgebung mit einem EMV-Zelt

Für viele einfachere Untersuchungen, wie sie im Entwicklungs- oder Prüfalltag häufig vorkommen, haben sich EMV-Zelte als flexible und preiswerte Alternative etabliert. Diese bestehen aus leichtem leitfähigem Textil und können einfach von der Decke abgehängt oder mit einer Rahmenkonstruktion aufgestellt werden. Je nach den Erfordernissen stehen ein- und zweilagige Ausführungen mit verschiedenem Zubehör zur Verfügung. Außer für Messanwendungen werden EMV-Zelte auch dazu benutzt, lokal die Abhörsicherheit sicherzustellen.

Flächendichtung aus leitfähigem Textil für die Luftfahrt

In diesem Fall kann es sinnvoll sein, leitfähige Textilien direkt auf kundenspezifische Träger aufzulaminieren und so möglichst nahtlos in das komplexe Innenleben zu integrieren.

Bei einem ausgewachsenen Flugzeug wie dem A400-M kommen weitere Anforderungen aus der klassischen Luftfahrt hinzu. Eine direkte Integration in die Rumpfkonstruktion mit Klemmtechnik und/oder Vernähen, sowie leitfähige Klettverbindungen sparen zusätzlich Gewicht. So ist das Flugzeug auch im Flug mit geöffneter Heckklappe gegen feindliche Störbeeinflussung vollständig geschützt. Der vollständige Qualifikationsbericht für das verwendete Material umfasst 87 Seiten.

* Jürgen Leistner ist in der Geschäftsleitung bei Infratron in München.

(ID:33506890)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/62/6662eace22e05/csa-group-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/62/5e/625ea073a6efe/eepd-just-embedded-4zu1.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/d7/20d73c9b73ffd414470894892150f7cf/0124736197v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/bd/11bdd5dd5f80358edd8a350b37ad2d8e/0123007856v2.jpeg)