Relais-Tipp Besonderheiten von Relais für Nutzfahrzeuge mit 24-V-Bordnetzen

Die Anforderungen an Relais in Nutzfahrzeugen sind in vielen Fällen deutlich höher als in PKWs. Deswegen müssen nicht nur die elektrischen Kennwerte sondern auch die Konstruktion entsprechend angepasst werden. In diesem Tipp erklären wir, wie das funktioniert.

Anbieter zum Thema

In Fahrzeugen werden viele elektromechanische Relais für das Schalten von elektrischen Anwendungen eingesetzt. Die Anforderungen in Nutzfahrzeugen (NFZ) sind in vielen Bereichen jedoch deutlich höher als in PKWs. Für elektromechanische Relais sind dies vor allem die höheren Spannungen von Batterie und Generator (PKW 12 V / 14 V, NFZ 24 V / 28 V) und die signifikant höheren Betriebsstunden (PKW ca. 10 000 Stunden, NFZ bis zu 100 000 Stunden).

Die doppelte Spannung hat Einflüsse auf die Konstruktion von elektromechanischen Relais. Die Anpassung der Spule ist relativ problemlos. Durch Ändern des Wickeldrahtdurchmessers und der Anzahl der Windungen ist es möglich, die Spulen so anzupassen, dass sie bei verschiedenen Nennspannungen jeweils vergleichbare elektrische und magnetische Leistungswerte haben.

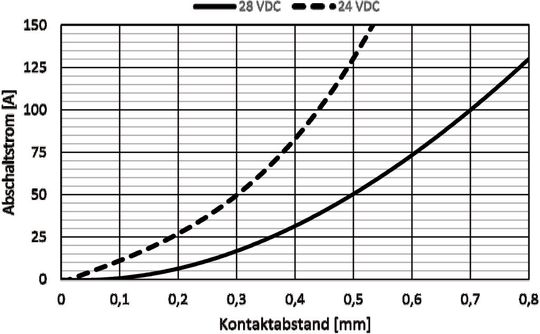

Zusätzlich erfordert die doppelte Spannung eine Anpassung des Kontaktsystems (Kontakte, Anker, Feder). Die komplexen Eigenschaften des Schaltlichtbogens führen dazu, dass die Leistungsfähigkeit des Kontaktsystems nicht allein von der elektrischen Leistung der Last abhängt sondern auch wesentlich von der Lastspannung. Ein Kontaktsystem, welches z.B. für 12 V / 20 A ausgelegt ist wird bei 24 V / 10 A in der Regel eine deutlich geringere Lebensdauer haben.

Um die üblichen Anforderungen an die Lebensdauer der Relais in Nutzfahrzeugen zu erfüllen, ist es notwendig, den Kontaktabstand zu erhöhen. Während 12-V-Anwendungen mit einem Kontaktabstand im Bereich von 0,3 mm meist problemlos geschaltet werden können, ist bei 24-V-Anwendungen ein Kontaktabstand von 0,8 mm empfehlenswert.

Eine weitere Anpassungsmöglichkeit des Kontaktsystems auf 24-V-Anwendungen ist der Einsatz von sogenannten Brückenkontakten (zwei Kontakte in Reihe auf einer Feder-Anker-Einheit). Diese Lösung empfiehlt sich vor allem für höhere Leistungsbereiche (Schaltstrom > 50 A bei 24 V).

Die deutlich längeren Betriebsstunden führen vor allem bei den elektromechanischen Relais, die im Fahrzeugbetrieb permanent erregt sind (wie z.B. Stromversorgungs- bzw. Klemmenrelais), zu höheren Anforderungen an die thermische Lebensdauer der verwendeten Materialien. Kritisch ist hier z.B. der Spulenlackdraht, der im Dauerbetrieb Temperaturen dicht an seinem thermischen Limit erreichen kann.

Auf dem Markt sind viele 24-V-Relais erhältlich, bei denen lediglich die elektrischen Kennwerte der Spule an die höhere Spannung angepasst wurden, deren Kontaktsystem jedoch ohne Änderung aus den 12-V-PKW-Versionen übernommen wurde. Für gewöhnlich erfüllen diese Varianten nicht die hohen Anforderungen an die elektrische und thermische Lebensdauer in Nutzfahrzeugen. Zumindest der Kontaktabstand sollte bei 24-V-Relais im Datenblatt spezifiziert sein. Es ist in jedem Fall empfehlenswert, mit dem Relaishersteller die Eignung für die jeweilige Anwendung zu klären.

* Olaf Lorenz arbeitet als Applikationsingenieur TE Connectivity in Berlin.

(ID:43519433)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/10800/10894/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/03/66032b05a4c327b02119da1139f1d40f/0124434640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/88/ba88ecaa545bfc74b5798f6d89cc945b/0125790096v2.jpeg)