Elektronikfertigung Basista Leiterplatten optimiert Fertigungsprozesse

Mit neuen Maschinen, einem flüssigen fotostrukturierbaren Lötstopplack und Prozessverbesserungen reduziert das Bottroper Unternehmen Aufwände und Kosten – und kann weitaus feiner strukturierte Auflösungen als bisher anbieten.

Anbieter zum Thema

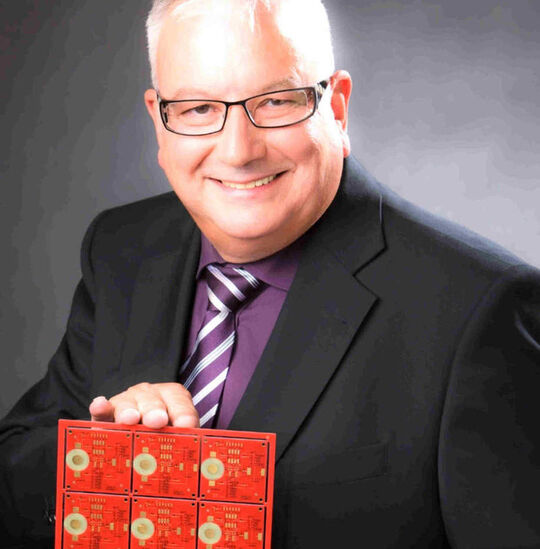

Mit laufenden Modernisierungen in seinem Betrieb begleitet Peter Basista, der Gründer und Inhaber des gleichnamigen Leiterplattenherstellers, die Entwicklungen des Marktes - und greift ihnen auch schon einmal vor. Zehn bis fünfzehn Prozent des Umsatzvolumens werden bei Basista Leiterplatten für Reinvestitionen und Weiterentwicklungen auf laufender Basis eingeplant.

Aktuell wurde ein großes firmeninternes Modernisierungsprojekt nach mehr als einem Jahr abgeschlossen. Schwerpunkt dieses Projektes war die Film-, Ätz- und Lötstoppmaskenentwicklung sowie die Prozesssicherheit und der Prozessablauf in der Fertigung, um die Effizienz zu steigern und die technologischen Möglichkeiten zu erweitern.

Die logistischen Zusammenhänge der Produktion wurden mit dem Projekt in eine optimale Reihenfolge gebracht. Bei diesem Umbau wurde fast jede Maschine bewegt, - jede von ihnen wiegt etwa 1 Tonne – neu positioniert, ausgerichtet und justiert. Dafür mussten auch die Versorgungsanschlüsse der Maschinen, darunter die Anschlüsse für Strom, Wasser, Primärenergie und Abluftanlagen, grundlegend umgebaut werden.

Außerdem entwickelte Basista Leiterplatten gemeinsam mit der Pill GmbH eine Entwicklungsanlage, die den gestiegenen Anforderungen gerecht wird. Für die Verwendung eines neuen flüssigen fotostrukturierbaren Lötstopplacks reichte die alte Anlage nicht mehr aus. Um die Eigenschaften des neuen Gießlacks ausreizen zu können, musste eine optimierte Anlage neu entwickelt werden.

Mit dem neuen Lötstopplack und der neuen Pill-Maschine können nun deutlich feinere Auflösungen - bis 70 µm - und wesentlich dünnere Beschichtungen - 25 µm statt bisher 50 µm - umgesetzt werden. Positiver Nebeneffekt: Weniger Bearbeitung, weniger Chemie und weniger Material sparen Kosten und reduzieren die Umweltbelastung im gesamten Lebenszyklus der Leiterplatten.

Doch damit nicht genug. Eine 4m-Ätzanlage eines deutschen Herstellers wurde an die speziellen Anforderungen bei Basista Leiterplatten angepasst. Da die gewünschten Änderungen der Maschine nicht Teil des Standardportfolios des Herstellers waren und dieser die Anforderungen der Basista Leiterplatten nicht umsetzen wollte, wurden die Modifizierungen einfach selbst umgesetzt. Die Pumpentechnik und der Antrieb wurden verbessert, um dickere Leiterplatten - nun von 0,35 bis 3,1 mm - kontrollierter und ausgeglichener produzieren zu können.

Parallel zum Umbau der Produktion wurde zu Beginn des Jahres in ein Update der kompletten IT-Infrastruktur und Sicherheit investiert. Auch dieser Teil des Gesamtprojektes wurde Ende April abgeschlossen. Es wurde eine zusätzliche Hardware-Firewall installiert, neue Backup-Systeme wurden eingebunden, die Sicherheit der Stromversorgung und der USV wurden modernsten Standards angepasst. Außerdem wurde das Netzwerk auf Gigabit-Bandbreite ausgebaut.

Schon seit einiger Zeit sind die Prozesse des Betriebs nach ISO 9001/2000 zertifiziert. Um den hohen Qualitätsstandard auch nach dem großen Modernisierungsprojekt zu dokumentieren, wird es noch im laufenden Jahr eine Re-Zertifizierung geben.

Doch für Peter Basista ist die Entwicklung nie am Ende. Er plant schon die nächsten Schritte: „Als Nächstes ist eine Direktbelichtungsanlage für die Prototypenfertigung geplant. Mit ihr werden wir unser Leistungsspektrum weiter vergrößern. Momentan sind wir in der Finanzierungsplanung. Es wird ein großer Sprung werden, denn wir wollen ganz auf die neue Technologie umstellen. Doch am Ende werden wir damit Prozessschritte und Materialeinsatz einsparen und damit noch präziser, schneller, effizienter und umweltfreundlicher arbeiten können.“

Derzeit wird auf der bestehenden Basis und mit der Einführung des neuen Belichters ein Hochschulprojekt geplant, um den Umweltaspekt der Modernisierungsmaßnahmen in konkreten Daten erfassen zu können und weiter zu optimieren.

(ID:34485170)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/c5/ef/c5ef2ecd770720d7b29b8252a5e781d6/0123880652v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/92/b692f1e396a473559019316c0d56910b/0127586689v1.jpeg)