Analoge ICs für Steuerungen Analoge Ausgänge in industriellen Steuerungen einfach implementieren

In der Vergangenheit wurden analoge Ausgänge hauptsächlich in Speicher Programmierbaren Steuerungen (SPS) realisiert. In letzter Zeit werden diese Funktionsblöcke auch in Motorsteuerungen oder Hochspannungsschaltanlagen verwendet. Dafür stehen inzwischen hochintegrierte, spezialisierte Bausteine zur Verfügung. Wie sich mithilfe solcher ICs analoge Ausgänge einfach und kostengünstig realisieren lassen, zeigt dieser Beitrag.

Anbieter zum Thema

In der industriellen Steuerungstechnik werden analoge Ausgänge (A/O) eingesetzt, um Aktoren wie z.B. Stellmotoren oder Ventile anzusteuern. Diese Baugruppen erzeugen standardisierte Spannungen oder Ströme, die in der rauen Umgebung, etwa einer Fertigungsanlage, zum Teil über weite Entfernungen störungsfrei übertragen werden müssen. Trotz fortschreitender Digitalisierung setzt man hier weiterhin analoge Signale sowohl aus technischen als auch aus Kostengründen ein.

Prinzipiell dienen analoge Ausgänge dazu, Signale – als Strom oder Spannung – über teilweise sehr lange Kabel in rauer Umgebung zu übertragen. Standardsignale sind z.B. ±20 mA, 4 bis 20 mA, ±10 V oder 10 V. Insbesondere Ströme sind dazu geeignet, Signale über die geforderten weiten Strecken unter hoher Störeinstrahlung sicher zu übertragen. Spannungen wiederum sind am Empfänger kostengünstiger und genauer umzusetzen. Ob Strom oder Spannung als Übertragungsmedium gewählt wird, hängt weitgehend von der Applikation und der zu übertragenden Entfernung ab.

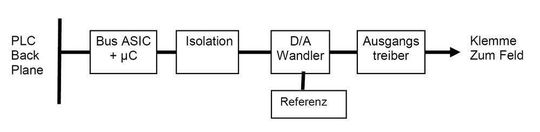

Aufbau eines analogen Ausgangs

In Bild 1 ist der stark vereinfachte Aufbau einer A/O-Karte zu sehen. Diese ist mit einer Backplane verbunden, die die Verbindung zum Zentralrechner herstellt. Als Interface dient meist ein „BUS-ASIC“. Dieses kommuniziert mit einem (eventuell auch im ASIC integrierten) Mikrocontroller. Hauptaufgabe des Mikrocontrollers ist es, Kalibrationswerte in das zu übertragende Signal einzurechnen, das System zu konfigurieren sowie auf etwaige Fehler zu überwachen.

Aufgrund der in industrieller Umgebung immer auftretenden Störeinstrahlung, Masseversatz etc. befindet sich zwischen Backplane und Ausgangsklemme eine galvanische Trennung. Abhängig von der geforderten Isolationsspannung kommen entweder monolithisch integrierte Isolatoren, Optokoppler oder Transformatoren zum Einsatz.

Üblicherweise sind auf einer Karte mehrere (2 bis 32) Kanäle realisiert. Hierbei wird unterschieden zwischen „Kanal-isoliert“ (jeder einzelne Kanal ist gegen jeden anderen isoliert) und „Gruppen-isoliert“ (lediglich eine Isolation zwischen allen analogen Kanälen und der Backplane). Funktionell besteht zwischen diesen beiden Varianten kein wesentlicher Unterschied, weshalb darauf nicht weiter eingegangen wird.

Die Isolation wird meist zwischen Mikrocontroller und Digital/Analog-Wandler (DAC) realisiert. Der technisch anspruchvollste Teil befindet sich in der analogen Signalverarbeitung.

Digital-Ananlog-Wandler als Teil der analogen Signalkette

Das erste Glied in der analogen Signalkette ist der Digital/Analog-Wandler. Er wandelt die digitalen Signale des Mikrocontrollers in analoge um. Daneben sind beim D/A-Wandler noch einige andere Funktionen wichtig.

Als erstes soll die Auflösung betrachtet werden. Dieser Wert wird häufig mit Genauigkeit gleichgesetzt – in Wirklichkeit ist die Auflösung jedoch damit nicht zu vergleichen. Die Genauigkeit der Digital/Analog-Wandlung ist in erster Linie durch die Linearität (sowohl integrale Linearität, INL, als auch differentielle Linearität, DNL), das Rauschen und die Temperaturdrift bestimmt. Auch Nullpunkt- und Verstärkungsfehler (Offset und Gain) tragen zum Gesamtfehler bei, können jedoch kalibriert werden.

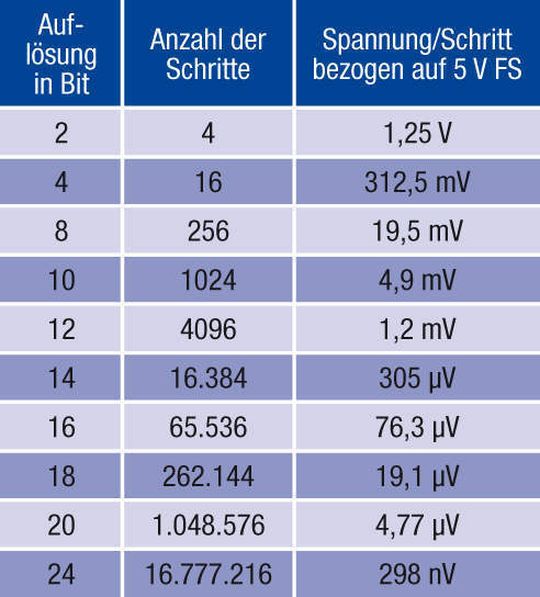

Die Auflösung limitiert die erreichbare Genauigkeit. Sie stellt die kleinstmöglichen Schritte dar, in der das analoge Signal variiert werden kann. Die Tabelle zeigt diesen Zusammenhang. Allgemein ist eine Auflösung von 12 Bit ausreichend, um die geforderte Systemgenauigkeit zu erreichen. Insbesondere in höherwertigen Systemen wird jedoch aus verschiedenen Gründen (Kalibriermöglichkeiten, Marketing-Argumente, bessere Eignung in geschlossenen Regelschleifen) auf eine Auflösung von 16 Bit gesetzt.

Im Gegensatz zur reinen Auflösung ist die Linearität, insbesondere INL, wichtiger. In der Regel sind die Anforderungen hier nicht so hoch, 12 bis 14 Bit sind meist völlig ausreichend, dies entspricht einer INL von ±4 bzw. ±16 LSB. Diese Einschränkung ist insofern wichtig, als der Test bei der Herstellung analoger bzw. Mixed-Signal ICs wesentlich den Preis bestimmt.

Beim INL-Test Kosten sparen

Der INL-Test wiederum ist der teuerste Test. Hier kann der Systementwickler also signifikant Kosten einsparen. Außerdem wichtig sind zwei weitere Funktionen, die vom System gefordert werden. Der Ausgang soll sowohl bipolar, z.B. ±10 V als auch unipolar z.B. 10 V konfiguriert werden können. Um sicherzustellen, dass während des Einschaltens die Anlage nicht beschädigt wird, muss der Ausgang jedoch immer mit dem Wert Null aus dem Power Up kommen.

Aufgrund von Prozesslimitierungen sind moderne Digital/Analog-Wandler fast immer unipolar. Die bipolare Funktion wird durch Pegelverschiebung erreicht. Um die Funktion des programmierbaren unipolaren bzw. bipolaren Ausgangs zu erreichen, muss also eine Möglichkeit bestehen, dass der D/A-Wandler nach dem Einschalten Null oder Mittelwert als Ausgangswert hat. Diese Funktion sollte pinprogrammierbar sein.

Außerdem wird gefordert, dass alle Ausgangswerte sowohl kanal- als auch gruppenisolierter Karten simultan geändert werden können. Der Digital/Analog-Wandler muss also zwei Registersätze haben (Eingangsregister und DAC-Register) und der Transfer der Daten aus dem Eingangsregister ins DAC-Register muss sich steuern lassen – am besten sowohl hardware- als auch softwaremäßig.

Kanalisolierte Systeme fordern einkanalige Digital/Analog-Wandler, während für gruppenisolierte mehrkanalige zu bevorzugen sind. Da solche Systeme in kleinen bis mittleren Stückzahlen gefertigt werden, jedoch viele Varianten bestehen, ist es sinnvoll, pin- und softwarekompatible Bausteine zu verwenden, um Entwicklungszeit zu sparen. Die DAC-Familie MAX5134-39 von Maxim erfüllt mit kompatiblen Varianten mit 12 und 16 Bit Auflösung sowie 1, 2 und 4 kanaligen Ausführungen diese Anforderungen.

Zweiter Funktionsblock in der Signalkette: Ausgangstreiber

Aufgabe des Ausgangstreibers ist es, das Signal des Digital/Analog-Wandlers (2,5 oder 4 V) in die geforderten Spannungen bzw. Ströme umzusetzen. Dies sollte mit kleinem Fehler und kleiner Temperaturdrift parametrierbar sein.

Außerdem wird dem Treiber eine gewisse Robustheit abgefordert. So muss das System gegen 24-V-Feldversorgung, Burst und Surge geschützt werden. Insbesondere im Strommodus sollen hohe Lasten (Bürde) bis zu 1000 Ω und mehr getrieben werden. Das heißt, dass die Schaltung für hohe Versorgungsspannung ausgelegt werden muss.

Häufig passiert es, dass an den Klemmen die 24-V-Feldversorgung anliegt, sei es durch Materialfehler oder Fehlbedienung, auch ohne dass das System versorgt wird. Durch Burst und Surge können hohe Überspannungen auftreten. Große Induktivitäten und Kapazitäten lassen sich ohne Schwingneigung treiben. Die Schleife ist auf Drahtbruch und Kurzschluss zu überwachen.

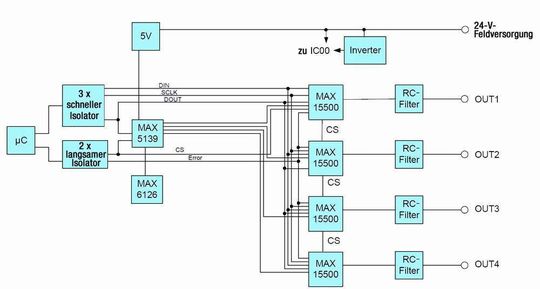

Mit dem MAX15500 stellt Maxim einen auf diese Anforderungen optimierten Baustein zur Verfügung. Er kann direkt aus der 24-V-Feldversorgung betrieben werden, die Ausgänge sind bis zu 37,5 V geschützt, auch ohne Versorgung.

Sein SPI-Interface ist darauf ausgelegt, dass er mit dem MAX5134-39 in einer Daisy-Chain betrieben werden kann, was den Aufwand bei der galvanischen Trennung deutlich reduziert. Die Schleife wird auf Kurzschluss und Drahtbruch überwacht, außerdem werden Probleme bei der Spannungsversorgung sowie Übertemperatur im Chip erkannt. Die Ausgänge sind kurzschlussgeschützt.

Die Spannungsreferenz in der analogen Signalkette

Der dritte Funktionsblock im Analogteil ist die Spannungsreferenz. Was ist hier zu beachten? Die Referenz stellt die Bezugsgröße für den Digital/Analog-Wandler dar, wird aber auch im Ausgangstreiber verwendet. Sie trägt Temperaturdrift und Rauschen zum Gesamtfehler bei.

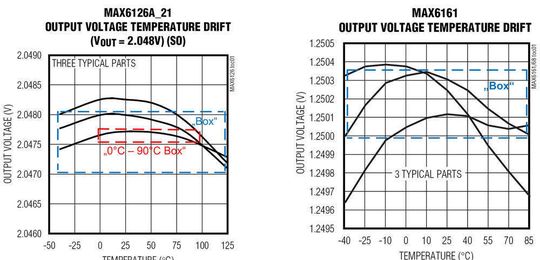

Wichtig ist es, zu verstehen, wie die Referenz von den IC-Herstellern spezifiziert wird. Dies geschieht nach der sogenannten Box-Methode. Als Beispiel soll eine Referenz mit 2,5-V-Ausgangsspannung und 10 ppm/°C Drift dienen. Die Vermutung liegt nahe, dass, wenn im System eine Temperaturänderung von 100 °C auftritt, die Referenzdrift maximal ±100 ppm also maximal ±250 µV beträgt. Weit gefehlt.

Die Box-Methode besagt, dass die Drift der Referenz nicht außerhalb einer Box liegt, deren Höhe durch den maximal erlaubten Temperaturunterschied multipliziert mit ±10 ppm/°C liegt. Wenn man also von –40 bis 125 °C, also 165°C maximalem Unterschied ausgeht, dann erhält man eine maximale Drift von 1650 ppm oder 4125 µV.

Die Spezifikation besagt allerdings nicht, wo die größte Drift auftritt und welche Steigung (ppm/°C) sie hat. In Bild 2 sind zwei Beispiele dargestellt. Man kann hier erkennen, dass in einem für industrielle Anwendungen typischen Arbeitsbereich zwischen etwa 0 und 90 °C wesentliche Unterschiede zwischen den beiden Bauteilen bestehen.

Mit der MAX6126 steht eine Referenz zur Verfügung, die aufgrund ihrer geringen Temperaturdrift und Rauschen für diese Applikation geeignet ist. In Bild 4 ist ein vereinfachter Schaltungsaufbau mittels der oben beschriebenen ICs dargestellt.

Fehlerbetrachtung in der analogen Signalkette

Das System wird üblicherweise mit 0,1 oder 0,3% Genauigkeit über alle Arbeitsbedingungen spezifiziert. Auf den ersten Blick sieht es einfach aus, dieses Ziel zu erreichen. Folgende Bauteil-Fehler gehen in diese Betrachtung ein:

- DAC: Offsetfehler, Verstärkungsfehler, Offsetdrift, Verstärkungsdrift, Rauschen, PSRR

- Ausgangstreiber: Offsetfehler, Verstärkungsfehler, Offsetdrift, Verstärkungsdrift, Rauschen, PSRR

- Referenz: Anfangsgenauigkeit, Temperaturdrift, Lineregulation, Lastregelung

Offset und Verstärkungsfehler kann man vernachlässigen, da sich diese kalibrieren lassen. Sie müssen lediglich klein genug sein, dass der Kalibrierbereich (Overrange) des Ausgangstreibers ausreichend ist.

In den weiteren Betrachtungen soll davon ausgegangen werden, dass die Versorgungsspannung so gut geregelt ist, dass Lastregelung bzw. PSRR in den Fehler nicht signifikant eingehen. Auch die Belastung der Referenz ist gleichmäßig genug, dass Lastschwankungen den Gesamtfehler nicht wesentlich beeinflussen.

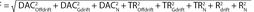

Der Fehler setzt sich also zusammen aus den einzelnen Driftkomponenten sowie dem Rauschen. Da man davon ausgehen kann, dass nicht mehrere Fehler gleichzeitig in die gleiche Richtung auftreten, wird man für die Fehlerbetrachtung nicht linear sondern quadratisch addieren. Der Gesamtfehler ist in Gleichung 1 beschrieben.

(Gl. 1)

Mit (die Fehler laut Datenblattspezifikation, bezogen auf 10-V-Bereich und 10 kHz Bandbreite):

F = Gesamtfehler

DACoffdrifft = DAC Offsetdrift (1,4 mV)

DACddrifft = DAC Verstärkungsdrift (2,9 mV)

DACN = DAC Rauschen (264 µV)

TROffdrift = Offsetdrift des Ausgangstreibers (217 µV)

TRGdrift = Verstärkungsdrift des Ausgangstreibers (725 µV)

TRN = Rauschen des Ausgangstreibers (178 µV)

RDrift = Drift der Referenzspannung (4,95 µV)

RN = Rauschen der Referenz (55 µV)

Daraus errechnet sich der Gesamtfehler zu (Gleichung 2):

(Gl. 2)

F = 6,0 mV

Damit kann der geforderte Gesamtfehler von 0,1% über die Temperatur bei Einsatz der besprochenen Bauteile eingehalten werden.

Mittels solcher integrierten Bausteine ist es möglich, die vielfältigen Anforderungen, die sich beim Aufbau industrieller Analogausgänge ergeben, mit minimalem Bauteil-, Platz- und Entwicklungsaufwand zu erfüllen. Einmal entworfene Schaltungen lassen sich einfach wiederverwenden und für geänderte Spezifikationen, z.B. kanal- oder gruppenisoliert, 1, 2 oder 4 Ausgänge, anpassen. Der Lagerhaltungs- und Logistikaufwand kann man so drastisch reduzieren.

*Andreas Krämer ist bei Maxim in München als Product Definer für Control&Automation Produkte tätig.

Artikelfiles und Artikellinks

(ID:263229)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/72/69721860571ff/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/7b/81/7b81f3444cfe8582faec7b174f23c42b/0122984399v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/01/dd/01dda5f2f63832b0ce83f5d24bf8718f/0125295368v2.jpeg)